Automatically translated by AI, read original

Antares fournit un support matériel hérité

11 janvier 2024

Jens Haehn est cofondateur et associé directeur d' Antares Life Cycle Solutions . Avant la création de l'entreprise, M. Haehn a travaillé 18 ans chez Mann + Hummel ; l'autre cofondateur possède une formation similaire en ingénierie.

« [Chez Mann + Hummel], je participais au développement de nouveaux produits, ce qui était très stimulant », a-t-il expliqué lors d'une interview avec Power Progress International. « Mais j'étais également responsable de la gestion des pièces détachées pour les machines plus anciennes. C'est là que j'ai constaté les difficultés rencontrées par de nombreux fournisseurs et fabricants de pièces détachées pour la livraison de pièces détachées pour les machines plus anciennes. »

Jens Haehn, Antares (Photo : Antares)

Jens Haehn, Antares (Photo : Antares)Après un « Pourquoi ? » rhétorique, Haehn a poursuivi : « La phase de production active d'un moteur ou d'une machine peut durer jusqu'à 15 ans, mais ce même équipement peut être en service pendant 40 ans. Après la fin de la production (EOP), la durée de vie peut être deux à trois fois supérieure à celle du cycle de production. »

De nombreux événements peuvent survenir au cours de cette période. Un fournisseur peut être vendu et démantelé, une réorganisation interne peut modifier l'orientation de l'entreprise, ou tout simplement faire faillite. Dans tous ces cas, des outils peuvent disparaître ou tomber en désuétude. Il en résulte une pénurie, voire une absence totale de pièces de rechange. Même lorsqu'un équipementier dispose encore de pièces en stock, Haehn explique que la plupart ne disposent pas des processus internes nécessaires pour organiser les interventions correctives sur les machines des clients après la fin de l'exploitation.

« En général, les entreprises se concentrent sur l'innovation et le développement de nouveaux produits. Pour ce qui est de la longue traîne, il n'existe généralement pas de dispositif interne pour gérer ces demandes. Mais cela signifie qu'il y a beaucoup de clients potentiels et nous avons pensé que nous pouvions faire mieux pour eux. »

Stratégie de processus

L'objectif principal d'Antares est de maintenir opérationnels les équipements existants. L'entreprise peut fournir des services de conseil, mais Haehn explique que la majeure partie du travail consiste en rétro-ingénierie et en fourniture de pièces, dont certaines remontent aux années 1960 ou 1970.

Nous pouvons nous approvisionner en outillage, produire les composants et les livrer afin que le contrat de service puisse être rempli. Jens Haehn, AntaresLe travail peut impliquer des machines issues d'un large éventail de secteurs, notamment la construction, l'agriculture, la marine, l'exploitation minière et le ferroviaire. Dès lors qu'un équipement de grande valeur est présent, Antares peut contribuer à son bon fonctionnement. Cependant, la valeur des machines doit être suffisamment élevée pour que le processus soit rentable.

« Si le coût est trop élevé et que la remise en état dépasse la valeur de la machine, le processus ne fonctionne pas. Mais même si nous ne sommes pas bon marché, je pense que nous sommes compétitifs en termes de prix. »

Haehn a ajouté : « Voyons les choses ainsi. Nos clients doivent revendre nos services à leurs propres clients, nous devons donc être compétitifs. »

Modèle d'affaires

On pourrait penser qu'Antares travaille directement avec les propriétaires de moteurs et de machines, mais ce n'est pas le cas. Haehn a expliqué que le modèle économique de l'entreprise repose sur un rôle de soutien auprès du constructeur.

Le constructeur naval peut avoir construit un navire équipé d'un moteur Wartsila. En cas de problème avec ce moteur, le constructeur est tenu d'effectuer les travaux de maintenance conformément à tout contrat de service existant. Mais s'il n'est peut-être pas en mesure de réaliser ces travaux, nous pouvons intervenir. Nous pouvons nous approvisionner en outillage, produire les composants et les livrer afin que le contrat de service puisse être honoré.

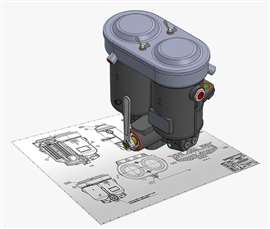

Filtres duplex pour moteurs marins (Photo : Antares)

Filtres duplex pour moteurs marins (Photo : Antares)La première étape pour aider les équipementiers et leurs clients consiste à rechercher les pièces existantes. L'accent mis sur les nouvelles machines est tel qu'au lancement de nouveaux produits, les pièces des machines plus anciennes peuvent disparaître des stocks ou simplement finir oubliées dans un coin inutilisé d'un entrepôt, jusqu'à ce qu'Antares vienne les chercher.

Si les pièces d'origine du fabricant d'équipement d'origine (FEO) ou du fournisseur Tier 1 sont introuvables, Antares s'appuie sur son expertise pour rétroconcevoir les composants ou les assemblages. Ces informations sont ensuite transmises à une filiale en Inde qui produit des pièces moulées et usinées, profitant ainsi des coûts plus faibles du marché. Haehn a affirmé que les pièces finies sont identiques aux pièces d'origine en termes de forme, d'ajustement et de fonction.

« Nous avions un client qui avait besoin d'un filtre spécifique fabriqué par Mahle, mais la production de ce produit avait été arrêtée. Il avait contacté plusieurs autres fabricants de filtres, mais ils avaient tous refusé de l'aider. Notre défi était de produire des filtres répondant exactement aux mêmes spécifications. »

La production de ces pièces représente un travail considérable, avec des volumes très faibles. Haehn explique qu'avec ce modèle, l'outillage et l'ingénierie associée seraient facturés au client. « Il s'agit d'une ingénierie en tant que service. Avec des volumes aussi faibles, le prix unitaire de la pièce ne peut pas absorber les coûts d'ingénierie », explique-t-il.

Tête de brûleur pour chambre de combustion industrielle (Photo : Antares)

Tête de brûleur pour chambre de combustion industrielle (Photo : Antares)Impression 3D

Lorsqu'il est impossible de produire l'outillage et les autres éléments nécessaires à la production de pièces de rechange, Antares a cherché à exploiter des voies alternatives pour la livraison de pièces finies.

« Dans certains cas, nous n'avons pas pu produire l'outillage à un prix raisonnable, ce qui nous a obligés à rechercher une autre méthode de production. Au lieu de l'outillage, nous avons scanné la pièce, puis utilisé l'impression 3D pour la produire », explique Haehn.

Antares utilise l'impression additive ou par dépôt depuis 2019. Alors que le procédé était à l'origine limité aux polymères et aux plastiques, les machines ultérieures peuvent travailler avec des métaux. Pour le démontrer, Haehn a montré un boîtier de filtre en aluminium qui avait été produit à l'aide de cette technique.

« Les pièces sont identiques, donc la qualité est au rendez-vous. Le problème, c'est que si j'achète cette pièce en fonderie, le prix est d'environ 50 €. Une pièce imprimée en 3D coûte environ 1 500 €. C'est donc une stratégie « un pour un », nous n'utiliserons pas cette méthode pour une production en série », explique-t-il en souriant.

La durabilité se vend

Outre le fait de maintenir en fonctionnement les machines plus anciennes afin de réduire les dépenses d’investissement, le processus de maintien en état de fonctionnement des équipements plus anciens est clairement une voie vers une meilleure durabilité.

L'ingénierie inverse soutient le développement de pièces (Photo : Antares)

L'ingénierie inverse soutient le développement de pièces (Photo : Antares)« Les entreprises souhaitent évidemment vendre du matériel neuf », a déclaré Haehn. « Mais il est de notre devoir de réduire l'empreinte carbone de chacun. La remise à neuf et la rénovation des machines et des moteurs contribuent positivement à l'équation du développement durable. »

En fin de compte, s'appuyer sur des entreprises comme Antares pour la maintenance des équipements et le maintien en service des machines contribue à étendre la relation OEM/client. Lorsque l'OEM est perçu comme soutenant activement le client, notamment en dehors de toute obligation définie (légale ou autre), il est probable que ce même client reviendra vers lui pour acheter du matériel de remplacement.

« Nous travaillons en coulisses pour le constructeur », explique Haehn. « Au lieu que le constructeur assiste ses clients au cas par cas, nous privilégions une vision stratégique à long terme. Nous sommes là pour aider le constructeur à accompagner ses clients. Hormis la facturation des outillages et travaux connexes, il est peu probable que le client soit au courant de notre intervention. »

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

CONTACTEZ L'ÉQUIPE