Traducido automáticamente por IA, leer el original

Los avances en la tecnología de las baterías pueden hacerlas atractivas en comparación con el hidrógeno.

08 diciembre 2024

El experto alemán en baterías Maximilian Fichtner dijo en un seminario web de Mission Hydrogen que los avances en la tecnología de baterías están impulsando la industria en comparación con alternativas como el hidrógeno.

En un reciente seminario web de Mission Hydrogen, Maximilian Fichtner, director del Centro de Almacenamiento de Energía Electroquímica de Ulm-Karlsruhe (CELEST) en Alemania, señaló que el hidrógeno se enfrenta a obstáculos para competir con la tecnología de baterías eléctricas (EB) en vehículos y equipos. Estos incluyen las emisiones de gases de efecto invernadero (GEI) durante el ciclo de vida, la eficiencia energética en toda la cadena de suministro y el coste por kilómetro.

Con el objetivo de explicar con más detalle a qué se enfrentan los defensores del hidrógeno, Fichtner abordó los diversos avances tecnológicos en baterías para vehículos y equipos móviles.

Tendencias de iones de litio

Refiriéndose a la conocida batería de iones de litio, dijo: «Desde su introducción al mercado en 1991, la densidad energética se ha cuadruplicado. Los costes se han reducido 18 veces».

Fichtner citó datos del número de diciembre de 2015 del Boletín MRS de la Sociedad de Investigación de Materiales que indicaban un crecimiento en la densidad de energía gravimétrica de las baterías de iones de litio de aproximadamente 75 Wh/kg en 1991 a unos 250 Wh/kg en 2015. Esos mismos datos mostraron una disminución de los costos de más de 3000 dólares/kWh en 1995 a aproximadamente 400 dólares/kWh en 2015.

Fichtner agregó que solo en los últimos 10 años, los costos de los iones de litio han experimentado una disminución del 90 por ciento, una reducción que continúa.

Mejorando la sostenibilidad

Según Fichtner, son desarrollos como estos los que han tenido un impacto significativo en las innovaciones de la industria de las baterías. Una de ellas se refiere a la sostenibilidad.

“En el pasado, siempre nos motivaba desarrollar mejores baterías —más energía, carga más rápida, mayor seguridad, mayor vida útil—, lo que significaba que buscábamos mejores materiales y mejores diseños de baterías”, dijo Fichtner. “Mientras tanto, debido a la gran cantidad de baterías y las enormes perspectivas, necesitamos basarnos en materiales sostenibles”.

Según Fichtner, gran parte del mundo está desarrollando baterías sostenibles basadas en materias primas no tóxicas que pueden reciclarse, un desarrollo que significa tipos de baterías completamente nuevos.

Química del cátodo

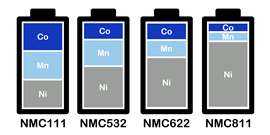

Para empezar, Fichtner explicó que el cobalto en forma de óxido de cobalto (CoO2), que inicialmente se utilizaba para fabricar cátodos para baterías, ya ha sido eliminado gradualmente.

Ilustración de tipos de baterías de iones de litio que muestra su contenido de níquel, manganeso y cobalto. (Imagen: mino21 vía Adobe Stock)

Ilustración de tipos de baterías de iones de litio que muestra su contenido de níquel, manganeso y cobalto. (Imagen: mino21 vía Adobe Stock)“Aún se encuentra en los celulares, y a veces en las laptops”, dijo. “No es recomendable construir baterías grandes, ya que es caro, tóxico, se presenta particularmente en condiciones mineras [problemáticas] y, además, puede causar situaciones críticas de seguridad”.

El Portal de Sustancias Tóxicas de los Centros para el Control y la Prevención de Enfermedades de EE. UU. indicó que el cobalto puede ser perjudicial cuando las personas se exponen en grandes cantidades. También citó a agencias de todo el mundo que han declarado que el elemento es probablemente cancerígeno.

Además, la información en el sitio web de Global Battery Alliance, que ha introducido la idea de los pasaportes de baterías , dice que las minas de cobalto en la República Democrática del Congo han sido vinculadas con el trabajo infantil y otros abusos de los derechos humanos.

Para alejarse del cobalto, Fichtner dijo que los fabricantes de baterías han utilizado níquel y manganeso como reemplazo parcial, creando compuestos de óxido de níquel/manganeso/cobalto (NMC) que comúnmente se combinan con litio en la creación de baterías.

“El primer paso fue que solo quedaba un tercio de cobalto”, dijo Fichtner, refiriéndose a una composición comúnmente conocida como NMC 111. “Y luego quedó un 20 % (NMC 622), y luego un 10 % (NMC 811)”.

Desde 2020, se han introducido otras formulaciones de cátodos que han eliminado por completo el cobalto, afirmó Fichtner. Entre ellas se incluyen el fosfato de hierro y litio (LFP), los llamados cátodos de óxido laminar NMX que utilizan níquel y manganeso, y los cátodos de óxido de litio y manganeso (LMO).

Materiales de ánodo en evolución

Los materiales que componen los ánodos de las baterías han cambiado de forma similar. Fichtner afirmó que, si bien el coque de petróleo y el grafito natural se habían utilizado y se siguen utilizando, el grafito sintético ha comenzado a ganar terreno.

“El grafito sintético entró en juego porque el grafito natural proviene mayoritariamente de China y queremos ser independientes”, dijo Fichtner.

Agregó que en el futuro probablemente el carbono puro será reemplazado en parte por silicio.

“El silicio se alea con litio y tiene una capacidad diez veces mayor que el litio”, dijo Fichtner. “Sin embargo, se expande y se contrae, por lo que no se puede usar en estado puro. Sin embargo, se pueden fabricar compuestos con él y aumentar la capacidad de las baterías en un 40 %”.

Mejoras en las celdas de la batería

Estos cambios en la química de las baterías también han hecho posible mejorar los diseños de sus celdas.

“Se descubrió que la configuración clásica de una batería, que estuvo inamovible durante décadas, se puede cambiar”, dijo Fichtner.

Un enfoque ha sido eliminar el ánodo por completo, ya que Fichtner afirmó que tenía una capacidad de almacenamiento relativamente baja y ocupaba un espacio considerable. Denominadas celdas "sin ánodo" o "sin exceso", Fichtner explicó que el litio se coloca directamente sobre el colector de cobre, creando litio metálico.

“A escala de laboratorio, las primeras celdas ya tienen densidades energéticas de 710 o 712 Wh/kg”, afirmó Fichtner, añadiendo que esto es aproximadamente el doble de la densidad energética de las baterías de iones de litio actuales en el mercado, que oscilan entre 340 y 350 Wh/kg. Si bien ninguna empresa ha comercializado aún esta tecnología, Fichtner indicó que una empresa china, Tailan New Energy, afirma estar trabajando en ella.

“Curiosamente, si tomas una celda de este tipo y la colocas en un diseño de batería normal que usamos actualmente (reemplazando nuestras celdas de batería, pero por este tipo de celda), tendrías una autonomía de conducción de 1900 km”, dijo Fichtner.

Agregó que Samsung está trabajando en un nuevo diseño de batería que toma prestada la tecnología de ánodo de exceso cero y la combina con lo que se llama un diseño de celda a paquete.

“Las celdas tienen un diseño y empaquetado mucho más eficientes”, dijo Fichtner. “Y si se combinan ambas, afirman obtener 500 Wh/kg. Esto representa el doble de capacidad en comparación con la tecnología más avanzada. Pueden cargar una batería con una autonomía de 900 km en nueve minutos. Afirman tener una garantía de 20 años y no contiene líquidos combustibles. Afirman que actualmente se está probando en vehículos de batería y que quieren producirla en masa a partir de 2027”.

Diseño de célula a paquete

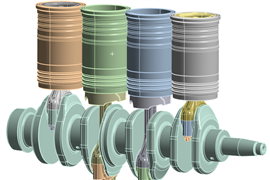

Respecto del advenimiento de esa tecnología de célula a paquete, Fichtner explicó que la batería actual normalmente contiene 12 módulos de 12 celdas cada uno, y cada celda tiene aproximadamente el tamaño de una barra de chocolate grande.

Módulos de batería de iones de litio para una aplicación típica de vehículo eléctrico. (Imagen: IM Imagery vía Adobe Stock)

Módulos de batería de iones de litio para una aplicación típica de vehículo eléctrico. (Imagen: IM Imagery vía Adobe Stock)“El problema es que esta configuración, esta construcción, contiene solo entre un 25 y un 30 por ciento de material de almacenamiento activo”, dijo Fichtner. “El resto son embalajes, contenedores, cables, etc.”.

Algunos fabricantes chinos comenzaron a abordar este problema haciendo las celdas individuales significativamente más grandes, «no del tamaño de una barra de chocolate, sino del tamaño de una tabla», explicó Fichtner. El resultado fue el diseño de celda a paquete.

“Se trata de celdas de 1,2 m de ancho que se encajan fácilmente en un marco sin necesidad de cableado extenso”, explicó. “Se gana aproximadamente un 30 % de espacio para el material activo dentro de esta construcción. Al mismo tiempo, la cantidad de piezas necesarias para fabricar la batería se reduce en un 40 %”.

Fichtner añadió que el diseño más eficiente en términos de espacio permite utilizar otros materiales para celdas de batería, como LFP, que a veces son menos deseables en la configuración actual del paquete de baterías.

Este nuevo diseño de celda a paquete fue adoptado en 2020 por el fabricante chino de automóviles BYD, con una autonomía de 600 km. La empresa china Geely también presentó un coche con este diseño de batería, con una autonomía de 1000 km.

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

CONECTE CON EL EQUIPO