Automatically translated by AI, read original

Les progrès de la technologie des batteries peuvent la rendre plus attractive par rapport à l’hydrogène

08 décembre 2024

Maximilian Fichtner, expert allemand en batteries, a déclaré lors d'un webinaire de Mission Hydrogen que les progrès de la technologie des batteries font avancer l'industrie par rapport aux alternatives telles que l'hydrogène.

Lors d'un récent webinaire de Mission Hydrogen, Maximilian Fichtner, directeur du Centre de stockage électrochimique de l'énergie d'Ulm-Karlsruhe (CELEST) en Allemagne, a souligné que l'hydrogène se heurte à des obstacles pour concurrencer la technologie des batteries électriques (BE) dans les véhicules et les équipements. Ces obstacles incluent les émissions de gaz à effet de serre (GES) tout au long du cycle de vie, l'efficacité énergétique tout au long de la chaîne d'approvisionnement et le coût au kilomètre.

Afin d’expliquer plus en détail à quoi sont confrontés les défenseurs de l’hydrogène, Fichtner a abordé les différentes avancées technologiques dans le domaine des batteries pour véhicules et équipements mobiles.

Tendances du lithium-ion

À propos de la célèbre batterie lithium-ion, il a déclaré : « Depuis son lancement sur le marché en 1991, la densité énergétique a été multipliée par quatre. Les coûts ont été divisés par 18. »

Fichtner a cité des données du numéro de décembre 2015 du Bulletin MRS de la Materials Research Society qui indiquaient une croissance de la densité énergétique gravimétrique des batteries lithium-ion d'environ 75 Wh/kg en 1991 à environ 250 Wh/kg en 2015. Ces mêmes données ont montré que les coûts ont diminué de plus de 3 000 $/kWh en 1995 à environ 400 $/kWh en 2015.

Fichtner a ajouté qu'au cours des dix dernières années seulement, les coûts des batteries lithium-ion ont connu une baisse de 90 pour cent, une réduction qui se poursuit.

Améliorer la durabilité

Selon Fichtner, ce sont des développements comme ceux-ci qui ont eu un impact significatif sur les innovations de l'industrie des batteries. L'une d'elles concerne la durabilité.

« Par le passé, nous avons toujours cherché à développer de meilleures batteries – plus d'énergie, une charge plus rapide, une sécurité accrue et une durée de vie plus longue – ce qui signifie que nous recherchions de meilleurs matériaux et des conceptions de batteries plus performantes », a déclaré Fichtner. « Aujourd'hui, compte tenu du nombre important de batteries disponibles et des perspectives immenses, nous devons envisager des matériaux durables. »

Selon Fichtner, une grande partie du monde développe des batteries durables à base de matières premières non toxiques qui peuvent être recyclées — un développement qui signifie des types de batteries complètement nouveaux.

Chimie des cathodes

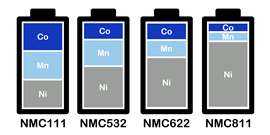

Pour commencer, Fichtner a déclaré que le cobalt sous forme d’oxyde de cobalt (CoO2), qui avait été initialement utilisé dans la fabrication de cathodes pour batteries, a depuis été progressivement éliminé.

Illustration des différents types de batteries lithium-ion, indiquant leur teneur en nickel, manganèse et cobalt. (Image : mino21 via Adobe Stock)

Illustration des différents types de batteries lithium-ion, indiquant leur teneur en nickel, manganèse et cobalt. (Image : mino21 via Adobe Stock)« On retrouve encore ce phénomène dans les téléphones portables, et parfois même dans les ordinateurs portables », a-t-il déclaré. « Ce n'est pas une bonne idée si l'on veut fabriquer de grosses batteries, car c'est coûteux, toxique, particulièrement dans les conditions d'exploitation minière difficiles, et cela peut aussi engendrer des problèmes de sécurité critiques. »

Le portail des substances toxiques des Centres américains pour le contrôle et la prévention des maladies (CDC) indique que le cobalt peut être nocif en cas d'exposition à de fortes doses. Il cite également des agences du monde entier qui ont déclaré que cet élément était probablement cancérigène.

En outre, des informations sur le site Web de la Global Battery Alliance, qui a introduit l’idée de passeports pour batteries , indiquent que les mines de cobalt en République démocratique du Congo ont été liées au travail des enfants et à d’autres violations des droits de l’homme.

Pour s'éloigner du cobalt, Fichtner a déclaré que les fabricants de batteries ont utilisé le nickel et le manganèse comme substitut partiel, créant des composés d'oxyde de nickel/manganèse/cobalt (NMC) qui sont généralement combinés avec le lithium dans la création de batteries.

« Au début, il ne restait plus qu'un tiers de cobalt », explique Fichtner, faisant référence à une composition généralement désignée sous le nom de NMC 111. « Il en restait ensuite 20 % (NMC 622), puis 10 % (NMC 811). »

D'autres formulations de cathodes ont été introduites depuis 2020, éliminant totalement le cobalt, a déclaré Fichtner. Il s'agit notamment des cathodes au phosphate de fer et de lithium (LFP), dites à oxyde stratifié NMX, qui utilisent du nickel et du manganèse, et des cathodes à l'oxyde de lithium et de manganèse (LMO).

Évolution des matériaux d'anode

Les matériaux constituant les anodes des batteries ont également évolué. Fichtner a indiqué que si le coke de pétrole et le graphite naturel étaient et sont encore utilisés, le graphite synthétique a commencé à faire son chemin.

« Le graphite synthétique est entré en jeu parce que le graphite naturel provient principalement de Chine et que nous voulons devenir indépendants », a déclaré Fichtner.

Il a ajouté que l’avenir verra probablement le carbone pur remplacé en partie par du silicium.

« Le silicium s'allie au lithium et possède une capacité dix fois supérieure à celle-ci », explique Fichtner. « Cependant, il se dilate et se rétracte, ce qui le rend impossible à utiliser pur. En revanche, on peut en faire des composites et augmenter la capacité des batteries de 40 %. »

Améliorations des cellules de batterie

Ces changements dans la chimie des batteries ont également permis d’améliorer la conception des cellules de batterie.

« Il a été constaté que la configuration classique d’une batterie, qui était en quelque sorte gravée dans la pierre pendant des décennies, peut être modifiée », a déclaré Fichtner.

Une approche a consisté à éliminer complètement l'anode, car Fichtner expliquait que celle-ci présentait une capacité de stockage relativement faible tout en occupant un espace important. Appelées cellules « sans anode » ou « sans excès », Fichtner a expliqué que le lithium est placé directement sur le collecteur en cuivre, créant ainsi du lithium métal.

« À l'échelle du laboratoire, les premières cellules présentent déjà des densités énergétiques de 710 ou 712 Wh/kg », a déclaré Fichtner, ajoutant que cela représente environ le double de la densité énergétique des batteries lithium-ion actuellement disponibles sur le marché, qui se situent entre 340 et 350 Wh/kg. Bien qu'aucune entreprise n'ait encore commercialisé cette technologie, Fichtner a indiqué qu'une entreprise chinoise, Tailan New Energy, avait affirmé y travailler.

« Il est intéressant de noter que si vous prenez une telle cellule et que vous la placez dans une conception de batterie standard que nous utilisons actuellement — en remplaçant nos cellules de batterie, mais par ce type de cellule — vous auriez une autonomie de 1 900 km », a déclaré Fichtner.

Il a ajouté que Samsung travaille sur une nouvelle conception de batterie qui emprunte la technologie d'anode à excès zéro et la combine avec ce qu'on appelle une conception cellule-à-pack.

« Les cellules sont conçues et conditionnées de manière beaucoup plus efficace », a déclaré Fichtner. « Et si l'on combine les deux, ils annoncent une puissance de 500 Wh/kg. C'est deux fois plus de capacité que les technologies de pointe. Ils peuvent recharger une autonomie de 900 km en neuf minutes. Ils revendiquent une garantie de 20 ans et l'absence de liquides combustibles. Ils affirment qu'elle est actuellement testée sur des véhicules à batterie et qu'ils souhaitent la produire en série à partir de 2027. »

Conception de la cellule au pack

Concernant l'avènement de cette technologie de cellule à pack, Fichtner a expliqué que la batterie d'aujourd'hui contient généralement 12 modules de 12 cellules de batterie chacun, chaque cellule ayant à peu près la taille d'une grande barre de chocolat.

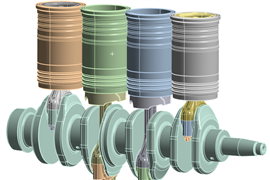

Modules de batterie lithium-ion pour une application typique de véhicule électrique. (Image : IM Imagery via Adobe Stock)

Modules de batterie lithium-ion pour une application typique de véhicule électrique. (Image : IM Imagery via Adobe Stock)« Le problème, c'est que cette configuration, cette construction, ne contient que 25 à 30 % de matériau de stockage actif », a expliqué Fichtner. « Le reste est constitué d'emballages, de conteneurs, de câbles, etc. »

Certains fabricants chinois ont commencé à résoudre ce problème en agrandissant considérablement les cellules individuelles, « non pas de la taille d'une tablette de chocolat, mais de la taille d'une carte », a expliqué Fichtner. Le résultat a été la conception « cellule-à-pack ».

« On obtient des cellules de 1,2 m de large qui s'encliquent simplement dans un cadre sans câblage complexe », explique-t-il. « On gagne environ 30 % d'espace pour le matériau actif à l'intérieur d'une telle construction. Parallèlement, le nombre de pièces nécessaires à la fabrication de la batterie est réduit de 40 %. »

Fichtner a ajouté que la conception plus efficace en termes d'espace permet d'utiliser d'autres matériaux de cellules de batterie, tels que le LFP, qui sont parfois moins souhaitables dans la configuration actuelle du pack de batteries.

Ce nouveau système de batterie a été adopté en 2020 par le constructeur automobile chinois BYD, avec une autonomie de 600 km. Le chinois Geely a également lancé une voiture équipée de ce système de batterie, offrant une autonomie de 1 000 km.

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

CONTACTEZ L'ÉQUIPE