Automatisch von KI übersetzt, Original lesen

Anbieter von Fluidtechnik überwinden Branchenhürden

15 Mai 2025

In Teil 2 dieser Serie haben wir uns mit den Herausforderungen und Chancen für die mobile Fluidtechnik befasst.

In der April-Ausgabe 2025 von Power Progress haben wir uns mit Trends befasst, die die Fluidtechnik in mobilen Geräten beeinflussen. Im zweiten Teil dieser Serie untersuchen wir die Hürden, mit denen die Fluidtechnikbranche konfrontiert ist, und wie sich die Anbieter weiterentwickeln, um sicherzustellen, dass sie die Anforderungen der OEM-Kunden auch in Zukunft erfüllen können.

Wir haben jeden der folgenden Branchenexperten gebeten, seine Sichtweise zu drei Schlüsselfragen mitzuteilen:

- Daniel Winter, Präsident, Danfoss Power Solutions

- Corey Quinnell, Vizepräsident für Engineering, Husco

- Russ Schneidewind, Direktor für Geschäftsentwicklung, HydraForce

F: Welches sind die größten Hürden, denen Ihr Unternehmen und andere heute bei der Erfüllung der OEM-Anforderungen gegenüberstehen? Wie entwickelt sich das Unternehmen weiter, um diese Anforderungen zu erfüllen?

Corey Quinnell, Husco: Vielfältige Elektrifizierungsstrategien – Jeder OEM verfolgt einen einzigartigen Ansatz zur Elektrifizierung, der flexible und skalierbare Lösungen erfordert, die sich in verschiedene Antriebsstrang- und Steuerungsarchitekturen integrieren lassen.

Strategie zur Systemvalidierung – Die Umstellung auf elektrohydraulische und intelligente Steuerungssysteme bringt neue Herausforderungen bei der Softwareintegration, Leistungsoptimierung und Systemvalidierung mit sich.

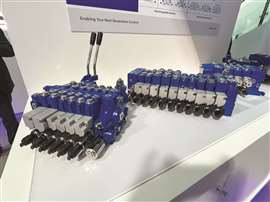

Die druckkompensierten Load-Sensing-Ventile (PCLS/LUDV) der MX-Reihe von Husco für die Integration in Elektro- und Elektronikgeräte bieten mehr Flexibilität und Produktivität auf kompaktem Raum. (Foto: Becky Schultz)

Die druckkompensierten Load-Sensing-Ventile (PCLS/LUDV) der MX-Reihe von Husco für die Integration in Elektro- und Elektronikgeräte bieten mehr Flexibilität und Produktivität auf kompaktem Raum. (Foto: Becky Schultz)Druck auf die Lieferkette und Lieferzeiten – Unterbrechungen der globalen Lieferkette und schwankende Materialverfügbarkeit beeinträchtigen die Fähigkeit, Komponenten pünktlich und in großem Umfang zu liefern.

Strengere Anforderungen an Effizienz und Nachhaltigkeit – OEMs stehen unter zunehmendem Druck, strengere Emissionsvorschriften und Energieeffizienzstandards einzuhalten. Dies zwingt die Lieferanten dazu, hocheffiziente, energiesparende Lösungen zu entwickeln. Dabei werden Nachhaltigkeitsaspekte in der gesamten Lieferkette berücksichtigt, von der Rohstoffbeschaffung bis zur Endproduktion.

Der Übergang zu elektrohydraulischen und hybriden Antriebssträngen bringt neue technische Herausforderungen mit sich und erfordert eine nahtlose Integration der Hydraulik mit elektronischen Steuerungen und Software. Eine häufige Herausforderung besteht darin, dass neue Innovationen oft unterschiedliche Reaktionseigenschaften aufweisen. Dies erfordert verfeinerte Abstimmungsstrategien, um die vom Endnutzer erwartete Stabilität zu gewährleisten.

Russ Schneidewind, Hydraforce: Meiner Erfahrung nach wünschen sich die OEMs ein gewisses Maß an Kontrolle, um ihre Maschinen von der Konkurrenz abzuheben. Gleichzeitig wollen sie nicht an einen einzigen Lieferanten gebunden sein. Wenn sie beispielsweise ein komplettes elektrohydraulisches System von einem einzigen Lieferanten kaufen, empfinden sie das manchmal als großes Risiko, insbesondere angesichts der jüngsten Lieferkettenprobleme.

Es besteht eine gewisse Abhängigkeit der Subsysteme von bestimmten Lieferanten. Beispielsweise integrieren sie für bestimmte Funktionen einer Maschine ein elektrohydraulisches System eines anderen Lieferanten. Für eine andere Funktion sagen sie dann: „Dieser Lieferant ist für diese Funktion besser, also integriere ich diese Funktion von diesem Lieferanten.“ So werden sie nicht so stark von einem Lieferanten abhängig.

Dieses elektrohydraulische Subsystem umfasst einen Controller und die Kommunikation mit einem Hauptcontroller der Maschine. Es gibt bereits CAN- und Ethernet-Netzwerke, die die Maschinen zur Kommunikation mit diesen Subsystemen nutzen können. Das ist das eigentliche Unterscheidungsmerkmal ihrer Maschinen. Sie steuern zwar weiterhin alles, aber möglicherweise nicht in dem Maße wie heute.

Ich denke, das ist tatsächlich ein Vorteil für die OEMs. Sie erhalten dadurch wahrscheinlich ein besseres Endprodukt, weil Experten die Funktionen steuern können, die sie in ihrem Subsystem beherrschen, und die OEMs wiederum das kontrollieren können, was sie beherrschen – nämlich die gesamte Maschine. Und sie können ihren Kunden Vorteile bieten, je nachdem, welche Vorteile sie für ihre Kunden benötigen.

Die größte Hürde ist die Akzeptanz einer anderen Architektur für das Hydrauliksystem, das elektrohydraulische System. Manchmal hängt das mit den Kosten zusammen, denn mehr Sensoren und mehr Elektronik erhöhen die Kosten. Letztendlich muss sich die Fluidtechnikbranche anpassen, indem wir das Gesamtsystem betrachten, den Kostenanstieg auf Komponentenebene abmildern und gleichzeitig dem OEM-Kunden eine höhere Rendite auf die möglicherweise höheren Kosten bieten. Das erfordert deutlich mehr Zusammenarbeit.

In einigen Anwendungen mit geringerer Leistung und Drehantrieben hat die Elektrik die Hydraulik ersetzt. In Hochleistungsanwendungen, wie beispielsweise diesem Radlader, wird die lineare Betätigung jedoch kurzfristig weitgehend hydraulisch bleiben. (Foto: Danfoss Power Solutions)

In einigen Anwendungen mit geringerer Leistung und Drehantrieben hat die Elektrik die Hydraulik ersetzt. In Hochleistungsanwendungen, wie beispielsweise diesem Radlader, wird die lineare Betätigung jedoch kurzfristig weitgehend hydraulisch bleiben. (Foto: Danfoss Power Solutions)Daniel Winter, Danfoss: OEMs suchen zunehmend nach optimierten Systemlösungen statt nur nach Komponenten. Dieser Wandel verändert die Art und Weise, wie wir mit unseren Partnern zusammenarbeiten. Während einige OEMs lieber einzelne Komponenten beziehen und selbst integrieren, setzen andere auf vollständig integrierte Lösungen, die höhere Effizienz und Produktivität bieten.

Bei Danfoss entwickeln wir uns parallel zu diesem Trend weiter und verfolgen einen stärker kollaborativen Ansatz, um sicherzustellen, dass unsere Kunden die besten Lösungen auf Systemebene erhalten.

Darüber hinaus sind wir uns bewusst, dass die Preisgestaltung für neue Technologien eine Herausforderung sein kann, glauben jedoch, dass wir mit der richtigen Unterstützung – durch Vorschriften und Konjunkturbeschleuniger – wirklich bahnbrechende Technologien auf den Markt bringen können.

F: Wie hat sich der Produktmix Ihres Unternehmens entwickelt, um den sich ändernden Anwendungen und Anforderungen der Kunden gerecht zu werden?

Winter, Danfoss: Hydraulikkomponenten gehören seit Jahrzehnten zum Danfoss-Portfolio. Mit der Übernahme von Eaton Hydraulics im Jahr 2021 haben wir unser Portfolio um Flüssigkeitsförder- und Industrieprodukte erweitert und so das breiteste Angebot am Markt geschaffen. Die meisten unserer Hydraulikproduktentwicklungen werden jedoch intern von unserem talentierten Team aus 1.600 Ingenieuren durchgeführt.

Editron, unsere Elektrifizierungssparte, entstand durch Akquisitionen, darunter Visedo im Jahr 2017, AXCO-Motors im Jahr 2018 und UQM Technology im Jahr 2019. Durch diese Akquisitionen erweiterten wir unser Portfolio um Elektromotoren, Umrichter, Wechselrichter und Subsysteme und konnten so elektrische Lösungen als Kernkompetenz hinzufügen. Heute sind wir ein führender Hersteller von Hybrid- und vollelektrischen Antriebssträngen für den Off-Highway-, On-Highway- und Marinemarkt, und unsere Editron-Sparte ist unser am schnellsten wachsendes Geschäft.

Da wir in unserem Portfolio sowohl hydraulische als auch elektrische Lösungen haben, können wir unsere Kunden dort abholen, wo sie gerade stehen, und ihnen die Lösungen bieten, die für jede ihrer Plattformen am sinnvollsten sind.

Ein weiterer strategisch wichtiger Bereich für Danfoss ist unser Autonomiegeschäft, das wir intern und durch strategische Partnerschaften aufgebaut haben. Das Geschäft vereint Hardware, Software und Engineering-Dienstleistungen, um OEMs bei der Entwicklung autonomer Maschinen zu unterstützen. Wir begleiten OEMs vom Konzept bis zur Produktion und unterstützen die gesamte Fahrzeugentwicklung.

Quinnell, Husco: Husco ist führend in der Entwicklung intelligenter Fluidsteuerungstechnologien, die Effizienz und Präzision verbessern und sich in elektrifizierte Plattformen integrieren lassen. Es besteht die Möglichkeit, zusätzliche, insbesondere elektrische Komponenten, in unsere traditionell hydromechanischen Steuerventile zu integrieren. Dies erweitert nicht nur unser Produktportfolio, sondern eröffnet auch neue Marktchancen.

Die Integration elektronischer Ventile verbessert nicht nur die Produktleistung, sondern steigert auch die Fertigungseffizienz, da sie schnellere Tests, eine optimierte Überprüfung der Unterbaugruppen und eine verbesserte Qualitätskontrolle ermöglicht.

Husco setzt seine Innovationen fort, indem es die Stärken der Hydraulik mit den aufkommenden Trends der Elektrifizierung in Einklang bringt. So stellen wir sicher, dass unsere Lösungen den sich entwickelnden Anforderungen der OEMs gerecht werden und gleichzeitig die Leistung, Haltbarkeit und Zuverlässigkeit der Hydraulik beibehalten.

Husco legt seit jeher Wert auf die Flexibilität unserer Ventilplattformen, ob manuell, vorgesteuert oder elektrohydraulisch (EH). Dank dieser Anpassungsfähigkeit sind wir in der Lage, die vielfältigen Anforderungen unserer OEMs zu erfüllen.

In jüngster Zeit ist eine Verschiebung der Nachfrage zu beobachten: Viele neue Ventilkonfigurationen sind elektrohydraulisch und nicht mehr wie bisher mit einer Kombination aus Pilot- oder manueller Steuerung ausgestattet. Dies spiegelt den zunehmenden Fokus der Branche auf Automatisierung, Effizienz und intelligente Systemintegration wider.

Husco investiert massiv in Forschung und Entwicklung, fortschrittliche Simulationstools und Rapid Prototyping, um hydraulische und mechatronische Lösungen der nächsten Generation zu entwickeln, die den sich entwickelnden OEM-Anforderungen entsprechen.

Die HydraForce EHBL Digital Boom Control mit HF-Impuls 2.0. (Foto: Becky Schultz)

Die HydraForce EHBL Digital Boom Control mit HF-Impuls 2.0. (Foto: Becky Schultz)Wir arbeiten eng mit führenden Geräteherstellern zusammen, um maßgeschneiderte Lösungen zu entwickeln, die sich nahtlos in ihre individuellen Anwendungen integrieren. Wir verstehen uns als Erweiterung des Engineering-Teams unserer Kunden.

Unsere hochmodernen Fertigungskapazitäten ermöglichen eine schnelle Anpassung, einschließlich flexibler Produktionslinien, automatisierter Tests und erweiterter Überprüfung von Unterbaugruppen, insbesondere für unser wachsendes Portfolio an elektronischen Regelventilen.

Wir arbeiten eng mit strategischen Lieferanten zusammen, um die Materialverfügbarkeit, eine flexible Skalierung der Produktion und eine schnelle Reaktion auf sich entwickelnde OEM-Anforderungen sicherzustellen. So können wir unserem Engagement für anpassbare, leistungsstarke Lösungen treu bleiben.

Schneidewind, Hydraforce: Wir haben ein neues Produkt auf den Markt gebracht – eine Systemarchitektur, die wirklich ein Problem im Hinblick auf die Betriebszeit oder Verfügbarkeit einer Maschine angeht.

Traditionell muss bei Baggern für Kranarbeiten oder zum Halten von Lasten in der Luft ein sogenanntes Auslegersperrventil oder Schlauchbruchventil installiert werden. Mit herkömmlichen hydraulischen Auslegersperrventilen ist der Bagger nur noch für Kranarbeiten oder das Halten von Lasten in der Luft geeignet. Beim Graben ist er nicht mehr so benutzerfreundlich, läuft nicht mehr so reibungslos und funktioniert nicht mehr so gut wie früher. Daher werden mehr Maschinen benötigt, die Flexibilität sinkt, und bestimmte Maschinen sind weniger verfügbar und einsatzbereit. Das ist ineffizient für Händler und Vermietungsunternehmen.

Hydraforce hat ein EHBL entwickelt, ein elektrohydraulisches Auslegersperrventil. Dieses Ventil ähnelt dem hydraulischen Auslegersperrventil, wird jedoch von einem kleinen Steuergerät, Drucksensoren und einem elektroproportionalen Ventil gesteuert. Diese arbeiten mit dem Steuergerät zusammen, um zu erkennen, wann der Ausleger blockiert werden muss. Es erfüllt die gleiche Funktion wie das herkömmliche hydraulische Auslegersperrventil, kann aber komplett aus dem System entfernt werden, sodass die Maschine ihren gewohnten Baggerbetrieb durchführen kann.

Wir haben mit HKX zusammengearbeitet. Das Unternehmen ist ein Aftermarket-Anbieter, der diese Lösungen und Kits zusammenstellt und sie auch nach dem Einsatz an Baggern anbringt. HKX hat festgestellt, dass seine Kunden die Maschinen vielseitig einsetzen können, sei es für Kranarbeiten oder herkömmliche Baggerarbeiten, wodurch die Maschinenlaufzeit verlängert wird. Und die Kunden sind damit sehr zufrieden.

Dies ist ein Beispiel dafür, wie wir einen unkonventionellen Weg eingeschlagen haben, um eine neue Technologie einzuführen, die diese OEMs in Zukunft wirklich brauchen werden. Und man muss sich vorstellen, dass die Kunden, sobald sie sehen, dass ihnen diese neue Architektur und dieses neue System gefällt, anfangen werden, darüber nachzudenken, ob wir dies künftig optional oder als Standardprodukt für unsere Maschinen anbieten sollten.

F: Was erwarten Sie für Ihr Unternehmen und für die gesamte Branche der mobilen Fluidtechnik in den nächsten drei bis fünf Jahren?

Quinnell, Husco: In den nächsten drei bis fünf Jahren wird sich die Branche der mobilen Fluidtechnik weiterentwickeln, angetrieben von den Anforderungen an Elektrifizierung, Automatisierung, Effizienz und Nachhaltigkeit. Husco ist gut aufgestellt, um diesen Wandel anzuführen, indem wir elektrohydraulische Technologien weiterentwickeln, unsere Fertigungskapazitäten erweitern und unsere OEM-Partnerschaften weiter stärken.

Schneidewind, Hydraforce: Wir konzentrieren uns auf die Integration weiterer Elektronik, die zu unserer Nische passt, also auf kompakte Lösungen. Wir entwickeln kleinere, kompakte und benutzerfreundliche Steuerungen. Mit der neuen grafischen Benutzeroberfläche HF-Impulse 2.0 können Kunden ganz einfach Funktionsblöcke konfigurieren oder eigene Programme entwickeln.

Wir sorgen dafür, dass es in diesem Subsystemkonzept genutzt werden kann … und wir integrieren auch viel mehr Elektronik in die Hydraulikkomponenten, wie Positionssensoren im Patronenventil und in den kompakten Wegeventilen, und versuchen, beispielsweise die Position einer Spule überwachen zu können, um diese Informationen an das Steuerungssystem zurückzugeben, damit dieses die Funktion besser steuern kann.

Mit der Konfigurations- und Programmiersoftware HF-Impulse 2.0 können Kunden Funktionsblöcke konfigurieren oder eigene Programme entwerfen und entwickeln. (Foto: Becky Schultz)

Mit der Konfigurations- und Programmiersoftware HF-Impulse 2.0 können Kunden Funktionsblöcke konfigurieren oder eigene Programme entwerfen und entwickeln. (Foto: Becky Schultz)Als Teil von Bosch Rexroth können wir nun Kundenanforderungen erfüllen, die wir als eigenständige Marke bisher nicht erfüllen konnten. Wir sind nun in der Lage, kundenspezifische Lösungen zu entwickeln – sei es eine Hybridlösung oder eine traditionellere Lösung wie Stapelventile.

Unser Ziel ist es, unsere Lösungen so leistungsstark wie möglich zu gestalten – für hohe Drücke und Durchflussraten in unserem Sortiment und unserer Nische – und das in einem möglichst kleinen Paket. Genau das ermöglicht die Hybridtechnologie. Bei kompakten Antriebseinheiten ist dies teilweise eine ältere Technologie. Wenn man sie jedoch anders nutzt, beispielsweise um beim Heben einen Zylinder auszufahren und beim Senken Energie zurückzugewinnen, eröffnet sich uns eine weitere Chance für die Zukunft. Früher, als HydraForce noch nicht zu Bosch Rexroth gehörte, konzentrierten wir uns ausschließlich auf Einschraubventile und HICs.

Eine weitere unserer Stärken besteht in der Integration hydraulischer Schaltkreise in diese kompakten Antriebseinheiten, sodass wir eine wirklich kompakte Gesamtlösung schaffen können, die mehrere Funktionen umfasst und nicht nur vielleicht eine oder zwei.

Wir prüfen auch andere Aspekte wie Telematik und drahtlose Update-Möglichkeiten, da wir glauben, dass dies insbesondere bei diesen Subsystemen ein wichtiges Feature sein wird. Wenn wir notwendige Updates per Fernzugriff durchführen können, schaffen wir einen Mehrwert, um den sich der Kunde nicht kümmern muss. Oder wir bieten eine Option an, die bereits auf der Maschine vorhanden ist und mit der man einfach eine Anwendungssoftware hinzufügen kann, die ein Upgrade der Maschine darstellt.

Eine Bedrohung von außerhalb unserer Branche ist die elektromechanische Drehbetätigung. Elektromechanische Hydraulik bietet zwar immer noch Vorteile hinsichtlich der kompakten Leistung, aber in puncto Effizienz müssen wir uns steigern. Um effizienter zu werden, ist die Integration von mehr Elektronik, mehr Sensoren und die Beherrschung der Anwendungssoftware entscheidend.

Winter, Danfoss: Wir sind überzeugt, dass der anhaltende Fokus auf Effizienz zur Entwicklung weiterer Systemlösungen führen wird. Um höchste Effizienz zu erreichen, ist eine Optimierung auf Systemebene erforderlich.

Als Zulieferer wissen wir, wo unsere Produkte am effizientesten laufen, und können Regelalgorithmen entwickeln, die diese Spitzenlasten optimal abdecken. Bei Danfoss entwickeln wir kompakte, validierte Systemlösungen, die sowohl höhere Effizienz als auch höhere Produktivität bieten. Unsere Kunden nehmen dies wahr, und wir erwarten, dass das Interesse an solchen Lösungen sowie deren Weiterentwicklung und Vermarktung in den nächsten Jahren zunehmen werden.

Elektrohydraulische Lösungen wie das eHydraulic Power Module von Danfoss stehen in den kommenden Jahren im Fokus der Entwicklung. Solche Komponenten sind speziell für Elektrofahrzeuge konzipiert. (Foto: Danfoss Power Solutions)

Elektrohydraulische Lösungen wie das eHydraulic Power Module von Danfoss stehen in den kommenden Jahren im Fokus der Entwicklung. Solche Komponenten sind speziell für Elektrofahrzeuge konzipiert. (Foto: Danfoss Power Solutions)Wir erwarten außerdem erhebliche Fortschritte und den Einsatz von eHydrauliklösungen in Verbindung mit alternativen Systemarchitekturen. eHydraulik, die von Elektromotoren angetriebene Hydraulik, umfasst Komponenten und Systeme, die speziell für Elektrofahrzeuge entwickelt wurden. Unsere Ingenieure bearbeiten nahezu täglich Anfragen und arbeiten eng mit unseren Kunden an der Hydraulikkonstruktion und -optimierung für Elektromaschinen zusammen. Wir haben mehrere spannende Projekte in Arbeit.

Neue Gesetze werden OEMs und Zulieferer weiterhin vor die Herausforderung stellen, effizientere und recycelbarere Lösungen zu entwickeln. Es ist noch früh, aber die Entwicklung wird sich beschleunigen. Wir gehen davon aus, dass Nachhaltigkeit Hydrauliksysteme in den kommenden Jahren in Richtung höherer Effizienz und Kreislaufwirtschaft prägen wird, was gut zu unserem Geschäft passt. Wir werden weiterhin mit unseren Kunden zusammenarbeiten, um Lösungen für Dekarbonisierung und Kreislaufwirtschaft zu entwickeln.

Um unsere Kunden weltweit effektiv zu unterstützen, benötigen wir eine höhere Belastbarkeit unserer Geschäftstätigkeit. Das bedeutet, dass wir unsere globale Präsenz erweitern und optimieren, um die wachsende Nachfrage nach mobilen Fluidtechniklösungen weltweit zu decken. Durch die Stärkung unserer Präsenz in verschiedenen Regionen und die Stärkung unserer Lieferkette können wir einen lokalisierten, zeitnahen und maßgeschneiderten Support bieten und sicherstellen, dass sich unsere Kunden unabhängig von ihrem Standort auf uns verlassen können.

Da sich die digitale Landschaft ständig weiterentwickelt, wissen wir, wie wichtig Investitionen in die digitale Kundenbindung sind. Durch die kontinuierliche Verbesserung unserer Systeme, Prozesse und Tools verbessern wir unsere Fähigkeit, nahtlosen Support über digitale Kanäle zu bieten.

Diese Investition ermöglicht es uns, Kundenanfragen besser zu beantworten, Probleme effizienter zu lösen und Transaktionen zu optimieren. So stellen wir sicher, dass unsere Kunden jederzeit problemlos auf die benötigten Informationen und Lösungen zugreifen können. Diese Umstellung steigert nicht nur die Kundenzufriedenheit, sondern entspricht auch dem zunehmenden Trend der digitalen Transformation in allen Branchen.

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKT ZUM TEAM