Automatisch von KI übersetzt, Original lesen

Antares bietet Unterstützung für ältere Hardware

11 Januar 2024

Jens Haehn ist Mitgründer und geschäftsführender Gesellschafter von Antares Life Cycle Solutions . Vor der Unternehmensgründung war Haehn 18 Jahre lang bei Mann + Hummel tätig; der andere Mitgründer verfügt über einen ähnlichen Hintergrund im Ingenieurwesen.

„[Bei Mann + Hummel] war ich an der Entwicklung neuer Produkte beteiligt, was mir großen Spaß gemacht hat“, erklärte er in einem Interview mit Power Progress International. „Ich war aber auch für den ‚Long Tail‘ verantwortlich, also für die Verwaltung von Ersatzteilen für ältere Maschinen. Dort habe ich gesehen, wie viele Lieferanten und Teilehersteller Probleme mit der Lieferung von Ersatzteilen für ältere Maschinen haben.“

Jens Haehn, Antares (Foto: Antares)

Jens Haehn, Antares (Foto: Antares)Nach einer rhetorischen Frage „Warum ist das so?“ fuhr Haehn fort: „Die aktive Produktionsphase eines Motors oder einer Maschine kann bis zu 15 Jahre dauern, dieselbe Anlage kann jedoch 40 Jahre im Einsatz sein. Nach Produktionsende (EOP) kann die Lebensdauer zwei- bis dreimal so lang sein wie der Produktionszyklus.“

In diesem Zeitraum kann viel passieren. Ein Zulieferer könnte verkauft und aufgelöst werden, eine interne Reorganisation mit verändertem Unternehmensschwerpunkt durchführen oder schlichtweg sein Geschäft aufgeben. Unter all diesen Umständen können Werkzeuge verloren gehen oder verfallen. Die Folge ist ein Mangel oder gar keine Ersatzteile. Selbst wenn ein OEM noch Teile auf Lager hat, fehlen laut Haehn den meisten die internen Prozesse, um nach dem Produktionsende Reparaturen an Kundenmaschinen zu veranlassen.

„Unternehmen konzentrieren sich typischerweise auf Innovation und die Entwicklung neuer Produkte. Bei Long Tail-Anfragen gibt es in der Regel keine internen Strukturen, um diese zu bearbeiten. Das bedeutet aber, dass es viele potenzielle Kunden gibt, und wir dachten, wir könnten ihnen besser entgegenkommen.“

Prozessstrategie

Antares konzentriert sich vor allem darauf, Altgeräte betriebsbereit zu halten. Das Unternehmen bietet zwar Beratungsleistungen an, doch Haehn zufolge dreht sich die Arbeit hauptsächlich um Reverse Engineering und die Lieferung von Ersatzteilen – von denen einige aus den 1960er oder 1970er Jahren stammen.

Wir können die Werkzeuge beschaffen, die Komponenten herstellen und liefern, damit der Servicevertrag erfüllt werden kann. Jens Haehn, AntaresDie Arbeiten können Maschinen aus den unterschiedlichsten Branchen umfassen, darunter Bauwesen, Landwirtschaft, Schifffahrt, Bergbau und Schienenverkehr. Wo immer hochwertige Geräte zum Einsatz kommen, kann Antares helfen, diese betriebsbereit zu halten. Damit sich der Prozess lohnt, muss die Maschine jedoch einen entsprechend hohen Wert aufweisen.

Wenn die Kosten zu hoch sind und die Umrüstung den Wert der Maschine übersteigt, funktioniert der Prozess nicht. Wir sind zwar nicht billig, aber ich denke, wir sind preislich konkurrenzfähig.

Haehn fügte hinzu: „Sehen Sie es so: Unsere Kunden müssen unsere Dienstleistungen an ihre Kunden weiterverkaufen, also müssen wir wettbewerbsfähig sein.“

Geschäftsmodell

Man könnte zwar annehmen, dass Antares direkt mit den Motoren- und Maschinenbesitzern zusammenarbeitet, doch das ist nicht der Fall. Vielmehr, so Haehn, beinhalte das Geschäftsmodell eine unterstützende Rolle für den OEM.

Der Schiffsbauer hat möglicherweise ein Schiff mit einem Wartsila-Motor gebaut. Tritt ein Problem mit diesem Motor auf, ist er im Rahmen eines bestehenden Servicevertrags verpflichtet, die Wartungsarbeiten durchzuführen. Möglicherweise ist er jedoch nicht in der Lage, diese Arbeiten durchzuführen. Hier kommen wir ins Spiel. Wir beschaffen die Werkzeuge, produzieren die Komponenten und liefern diese, damit der Servicevertrag erfüllt werden kann.

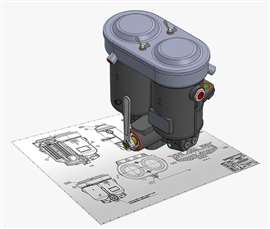

Duplexfilter für Schiffsmotoren (Foto: Antares)

Duplexfilter für Schiffsmotoren (Foto: Antares)Der erste Schritt zur Unterstützung des OEMs und seiner Kunden besteht in der Suche nach vorhandenen Ersatzteilen. Der Fokus liegt so stark auf neuen Maschinen, dass Teile für ältere Maschinen mit der Markteinführung aus dem Bestand verschwinden oder einfach in einer ungenutzten Ecke eines Lagers landen – bis Antares sie findet.

Sollten Originalteile des OEM oder Zulieferers nicht auffindbar sein, nutzt Antares sein Know-how, um die Komponenten oder Baugruppen zurückzuentwickeln. Diese Daten werden dann an eine Tochtergesellschaft in Indien weitergeleitet, die Gussteile und bearbeitete Endteile produziert und so den günstigeren Markt nutzt. Haehn erklärte, dass die fertigen Teile in Form, Passform und Funktion mit dem Original identisch seien.

„Wir hatten einen Kunden, der einen bestimmten Filter benötigte, den Mahle produziert hatte. Genau diesen Artikel produzierte Mahle jedoch nicht mehr. Der Kunde hatte sich an verschiedene andere Filterhersteller gewandt, doch alle lehnten ihre Unterstützung ab. Unsere Herausforderung bestand darin, Filter mit genau denselben Spezifikationen herzustellen.“

Die Herstellung dieser Teile ist mit erheblichem Arbeitsaufwand verbunden – und die Stückzahlen sind sehr gering. Haehn erklärte, dass dem Kunden bei diesem Modell die Werkzeugkosten und die damit verbundene Entwicklung in Rechnung gestellt würden. „Das ist Engineering als Dienstleistung. Bei so geringen Stückzahlen kann der Stückpreis die Entwicklungskosten nicht decken“, sagte er.

Brennerkopf für eine industrielle Brennkammer (Foto: Antares)

Brennerkopf für eine industrielle Brennkammer (Foto: Antares)3D-Druck

Wo es nicht möglich ist, die Werkzeuge und anderen Elemente herzustellen, die für die Produktion von Ersatzteilen erforderlich sind, hat Antares versucht, alternative Wege zur Lieferung fertiger Teile zu nutzen.

„In einigen Fällen konnten wir die Werkzeuge nicht zu einem angemessenen Preis herstellen, sodass wir nach einer anderen Produktionsmethode suchen mussten. Anstatt Werkzeuge herzustellen, haben wir das Teil gescannt und anschließend im 3D-Druckverfahren hergestellt“, sagte Haehn.

Antares setzt seit 2019 auf additiven bzw. Depositionsdruck. Während das Verfahren ursprünglich auf Polymere und Kunststoffe beschränkt war, können spätere Maschinen auch mit Metallen arbeiten – zur Veranschaulichung zeigte Haehn ein Aluminium-Filtergehäuse, das mit dieser Technik hergestellt wurde.

„Die Teile sind identisch, die Qualität stimmt also. Das Problem ist, dass der Kauf in einer Gießerei etwa 50 Euro kostet. Ein 3D-gedrucktes Teil kostet etwa 1.500 Euro. Es ist also eine Eins-zu-eins-Strategie; wir werden dieses Verfahren nicht für die Serienproduktion einsetzen“, erklärte er lächelnd.

Nachhaltigkeit verkauft sich

Neben der Instandhaltung älterer Maschinen zur Reduzierung der Investitionsausgaben ist die Instandhaltung älterer Anlagen eindeutig ein Weg zu mehr Nachhaltigkeit.

Reverse Engineering unterstützt die Teileentwicklung (Foto: Antares)

Reverse Engineering unterstützt die Teileentwicklung (Foto: Antares)„Unternehmen wollen natürlich neue Geräte verkaufen“, sagte Haehn. „Aber es besteht die Verpflichtung, den jeweiligen CO2-Fußabdruck aller zu reduzieren. Die Wiederaufbereitung und Überholung von Maschinen und Motoren trägt positiv zur Nachhaltigkeit bei.“

Letztendlich trägt das Vertrauen auf Unternehmen wie Antares bei der Wartung und Instandhaltung von Geräten zur Stärkung der OEM-Kundenbeziehung bei. Wenn der OEM den Kunden aktiv unterstützt, insbesondere außerhalb gesetzlicher oder sonstiger Verpflichtungen, ist es wahrscheinlich, dass derselbe Kunde beim Kauf von Ersatzhardware wieder zum OEM zurückkehrt.

„Wir arbeiten hinter den Kulissen für den OEM“, erklärte Haehn. „Anstatt dass der OEM Kunden individuell unterstützt, verfolgen wir eine strategische, langfristige Perspektive. Wir unterstützen den OEM bei der Betreuung seiner Kunden. Abgesehen von der Rechnungsstellung für Werkzeuge und damit verbundene Arbeiten ist es unwahrscheinlich, dass der Kunde jemals von unserer Beteiligung erfährt.“

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKT ZUM TEAM