Automatisch von KI übersetzt, Original lesen

Fortschritte in der Batterietechnologie können sie im Vergleich zu Wasserstoff attraktiv machen

08 Dezember 2024

Der deutsche Batterieexperte Maximilian Fichtner erklärte in einem Webinar von Mission Hydrogen, dass Fortschritte in der Batterietechnologie die Branche im Vergleich zu Alternativen wie Wasserstoff vorantreiben.

In einem kürzlich abgehaltenen Webinar von Mission Hydrogen wies Maximilian Fichtner, Direktor des Zentrums für Elektrochemische Energiespeicherung Ulm-Karlsruhe (CELEST), darauf hin, dass Wasserstoff als Kraftstoff im Wettbewerb mit der batterieelektrischen Technologie (BE) in Fahrzeugen und Geräten auf Hindernisse stoßen könnte . Dazu zählen die Treibhausgasemissionen über den gesamten Lebenszyklus, die Energieeffizienz entlang der Lieferkette und die Kosten pro Kilometer.

Um die Herausforderungen für die Wasserstoff-Befürworter noch weiter zu erläutern, ging Fichtner auf die verschiedenen technologischen Fortschritte bei Batterien für Fahrzeuge und mobile Geräte ein.

Lithium-Ionen-Trends

Über die bekannte Lithium-Ionen-Batterie sagte er: „Seit der Markteinführung 1991 konnte die Energiedichte um den Faktor vier gesteigert werden. Die Kosten sanken um den Faktor 18.“

Fichtner zitierte Daten aus der Dezemberausgabe 2015 des MRS Bulletins der Materials Research Society, die auf einen Anstieg der gravimetrischen Energiedichte von Lithium-Ionen-Batterien von etwa 75 Wh/kg im Jahr 1991 auf etwa 250 Wh/kg im Jahr 2015 hinwiesen. Dieselben Daten zeigten einen Kostenrückgang von über 3.000 US-Dollar/kWh im Jahr 1995 auf etwa 400 US-Dollar/kWh im Jahr 2015.

Fichtner fügte hinzu, dass die Kosten für Lithium-Ionen-Batterien allein in den letzten zehn Jahren um 90 Prozent gesunken seien – und dieser Rückgang dauere an.

Verbesserung der Nachhaltigkeit

Laut Fichtner sind es Entwicklungen wie diese, die die Innovationen der Batterieindustrie maßgeblich beeinflusst haben. Eine davon betrifft die Nachhaltigkeit.

„In der Vergangenheit waren wir stets bestrebt, bessere Batterien zu entwickeln – mehr Energie, schnelleres Laden, höhere Sicherheit, längere Lebensdauer –, d. h. wir suchten nach besseren Materialien und entwickelten bessere Batteriedesigns“, sagte Fichtner. „Da es mittlerweile so viele Batterien gibt und die Aussichten enorm sind, müssen wir diese auf eine nachhaltige Materialbasis stellen.“

Laut Fichtner werden in weiten Teilen der Welt nachhaltige Batterien auf Basis ungiftiger und recycelbarer Rohstoffe entwickelt – eine Entwicklung, die völlig neue Batterietypen mit sich bringt.

Kathodenchemie

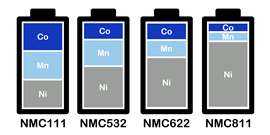

Zunächst einmal sagte Fichtner, dass die Verwendung von Kobalt in Form von Kobaltoxid (CoO2), das ursprünglich zur Herstellung von Kathoden für Batterien verwendet wurde, inzwischen schrittweise eingestellt wurde.

Abbildung verschiedener Lithium-Ionen-Batterietypen mit Angabe ihres Nickel-, Mangan- und Kobaltgehalts. (Bild: mino21 via Adobe Stock)

Abbildung verschiedener Lithium-Ionen-Batterietypen mit Angabe ihres Nickel-, Mangan- und Kobaltgehalts. (Bild: mino21 via Adobe Stock)„Das gibt es immer noch in Mobiltelefonen, manchmal auch in Laptops“, sagte er. „Es ist keine gute Idee, große Batterien zu bauen, denn es ist teuer, giftig, insbesondere unter schwierigen Bergbaubedingungen, und es kann auch zu kritischen Sicherheitssituationen führen.“

Das Toxic Substances Portal der US-amerikanischen Centers for Disease Control and Prevention (CDC) erklärte, Kobalt könne schädlich sein, wenn es Menschen großen Mengen ausgesetzt sei. Es zitierte außerdem Behörden weltweit, die das Element als wahrscheinlich krebserregend einstufen.

Darüber hinaus heißt es auf der Website der Global Battery Alliance, die die Idee der Batteriepässe eingeführt hat , dass Kobaltminen in der Demokratischen Republik Kongo mit Kinderarbeit und anderen Menschenrechtsverletzungen in Verbindung gebracht werden.

Um von Kobalt wegzukommen, hätten Batteriehersteller laut Fichtner Nickel und Mangan als teilweisen Ersatz verwendet und so Nickel-/Mangan-/Kobaltoxid-Verbindungen (NMC) hergestellt, die bei der Batterieherstellung häufig mit Lithium kombiniert würden.

„Im ersten Schritt war nur noch ein Drittel Kobalt übrig“, sagte Fichtner und bezog sich dabei auf eine Zusammensetzung, die üblicherweise als NMC 111 bezeichnet wird. „Dann waren noch 20 Prozent übrig (NMC 622) und dann noch 10 Prozent (NMC 811).“

Seit 2020 wurden weitere Kathodenformulierungen eingeführt, die vollständig auf Kobalt verzichten, so Fichtner. Dazu gehören Lithiumeisenphosphat (LFP), sogenannte NMX-Schichtoxidkathoden mit Nickel und Mangan sowie Lithiummanganoxid (LMO)-Kathoden.

Entwicklung von Anodenmaterialien

Auch die Materialien für Batterieanoden haben sich verändert. Fichtner sagte, dass Petrolkoks und Naturgraphit zwar bisher und auch weiterhin verwendet würden, synthetischer Graphit jedoch zunehmend an Bedeutung gewonnen habe.

„Synthetischer Graphit kam ins Spiel, weil natürlicher Graphit größtenteils aus China kommt und wir uns unabhängig machen wollen“, sagte Fichtner.

Er fügte hinzu, dass reiner Kohlenstoff in Zukunft wahrscheinlich teilweise durch Silizium ersetzt werde.

„Silizium bildet eine Legierung mit Lithium und hat eine zehnmal höhere Kapazität als Lithium“, sagte Fichtner. „Allerdings dehnt es sich aus und schrumpft, sodass es in reiner Form nicht verwendet werden kann. Man kann jedoch Verbundwerkstoffe daraus herstellen und damit die Kapazität der Batterien um 40 Prozent steigern.“

Verbesserungen an Batteriezellen

Diese Änderungen in der Batteriechemie haben auch eine Verbesserung des Batteriezellendesigns ermöglicht.

„Es hat sich gezeigt, dass der klassische Aufbau einer Batterie, der jahrzehntelang in Stein gemeißelt war, geändert werden kann“, sagte Fichtner.

Ein Ansatz bestand darin, die Anode vollständig zu entfernen, da sie laut Fichtner eine relativ geringe Speicherkapazität und einen erheblichen Platzbedarf hatte. Bei den sogenannten „anodenfreien“ oder „Zero-Excess“-Zellen wird das Lithium laut Fichtner direkt auf den Kupferkollektor aufgebracht, wodurch Lithiummetall entsteht.

„Im Labormaßstab erreichen die ersten Zellen bereits Energiedichten von 710 oder 712 Wh/kg“, sagte Fichtner. Dies sei etwa doppelt so hoch wie die Energiedichte aktueller Lithium-Ionen-Batterien auf dem Markt, die auf 340 bis 350 Wh/kg kommen. Obwohl diese Technologie bisher noch nicht kommerzialisiert wurde, erklärte Fichtner, dass ein chinesisches Unternehmen, Tailan New Energy, angeblich daran arbeite.

„Interessanterweise hätte man eine Reichweite von 1.900 km, wenn man eine solche Zelle in ein herkömmliches Batteriedesign einbauen würde, das wir derzeit verwenden – also unsere Batteriezellen durch diese Art von Zelle ersetzen würde“, sagte Fichtner.

Er fügte hinzu, dass Samsung an einem neuen Batteriedesign arbeite, das die Zero-Excess-Anode-Technologie nutzt und sie mit einem sogenannten Cell-to-Pack-Design kombiniert.

„Die Zellen sind deutlich effizienter konstruiert und verpackt“, sagte Fichtner. „Kombiniert man beides, so erreichen sie 500 Wh/kg. Das ist eine doppelt so hohe Kapazität wie beim Stand der Technik. Sie können in neun Minuten eine Reichweite von 900 km aufladen. Sie geben eine 20-jährige Garantie an und enthalten keine brennbaren Flüssigkeiten. Sie werden derzeit in Batteriefahrzeugen getestet und wollen ab 2027 in Serie produzieren.“

Cell-to-Pack-Design

Zum Aufkommen dieser Cell-to-Pack-Technologie erklärte Fichtner, dass eine heutige Batterie typischerweise aus 12 Modulen mit jeweils 12 Batteriezellen besteht, wobei jede Zelle etwa die Größe einer großen Tafel Schokolade hat.

Lithium-Ionen-Batteriemodule für eine typische Anwendung in Elektrofahrzeugen. (Bild: IM Imagery via Adobe Stock)

Lithium-Ionen-Batteriemodule für eine typische Anwendung in Elektrofahrzeugen. (Bild: IM Imagery via Adobe Stock)„Das Problem ist, dass dieser Aufbau, diese Konstruktion, nur 25 bis 30 Prozent aktives Speichermaterial enthält“, sagte Fichtner. „Der Rest sind Verpackungen, Behälter, Kabel und so weiter.“

Einige chinesische Hersteller begannen, dieses Problem zu lösen, indem sie die einzelnen Zellen deutlich größer machten, „nicht auf die Größe eines Schokoriegels, sondern auf die Größe einer Platine“, so Fichtner. Das Ergebnis war das Cell-to-Pack-Design.

„Man erhält 1,2 Meter breite Zellen, die ohne aufwändige Verkabelung einfach in einen Rahmen eingeklickt werden“, sagte er. „In einer solchen Konstruktion gewinnen sie etwa 30 Prozent Platz für das Aktivmaterial. Gleichzeitig reduziert sich die Anzahl der für die Herstellung der Batterie benötigten Teile um 40 Prozent.“

Fichtner fügte hinzu, dass das platzsparendere Design die Verwendung anderer Batteriezellenmaterialien wie LFP ermögliche, die in der aktuellen Batteriepackkonfiguration manchmal weniger wünschenswert seien.

Dieses neue Cell-to-Pack-Design wurde 2020 vom chinesischen Automobilhersteller BYD mit einer Reichweite von 600 km eingeführt. Auch das chinesische Unternehmen Geely hat ein Auto mit diesem Batteriepack-Design und einer Reichweite von 1000 km vorgestellt.

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKT ZUM TEAM