Automatisch von KI übersetzt, Original lesen

Makrotrends, die die Zukunft der Fluidtechnik beeinflussen

15 April 2025

Teil 1 dieser zweiteiligen Serie untersucht wichtige Trends, die sich auf das Maschinendesign und die Anforderungen an die Fluidtechnik auswirken.

„Die Zeiten ändern sich“, sang Bob Dylan 1964 zum ersten Mal. Das galt damals und gilt heute ganz besonders, da Technologie in ihren unterschiedlichsten Formen in nahezu allen Bereichen der Industrie für tiefgreifende Veränderungen sorgt. Auch die Antriebstechnik bildet da keine Ausnahme: Sie entfernt sich immer weiter von den Systemen und Technologien, die sie über weite Teile ihrer Geschichte hinweg verwendet hat.

Obwohl die Entwicklungen im Bereich der mobilen Fluidtechnik in Diskussionen über wichtige Branchentrends oft übersehen werden, haben sie weitreichende Auswirkungen auf die zukünftige Entwicklung der Antriebstechnik. Aus diesem Grund hat Power Progress die folgenden Branchenexperten um Rat gebeten:

- Daniel Winter, Präsident, Danfoss Power Solutions

- Corey Quinnell, Vizepräsident für Engineering, Husco

- Russ Schneidewind, Direktor für Geschäftsentwicklung, HydraForce

Im ersten Teil dieser zweiteiligen Serie untersuchen wir die Trends, die diese Experten in den von ihnen bedienten Märkten beobachten, ihre Hintergründe und die Auswirkungen dieser Trends auf die Branche der mobilen Fluidtechnik und ihre Kunden. Im zweiten Teil beleuchten wir die Hürden, mit denen die Branche konfrontiert ist, und wie sich diese und andere Anbieter weiterentwickeln, um diese Herausforderungen jetzt und in absehbarer Zukunft zu meistern.

Produktivität und Zuverlässigkeit

Die Branche der mobilen Fluidtechnik orientiert sich eng an den Anforderungen der OEM-Industrie für mobile Geräte, bemerkte Schneidewind.

Hydrauliksysteme von Baggern verschwenden rund 70 % der nutzbaren Energie. Eine Optimierung der Hydraulik verbessert die Maschinenlaufzeit, reduziert Batteriebedarf und -kosten und kann so die Elektrifizierung beschleunigen. (Foto: Danfoss Power Solutions)

Hydrauliksysteme von Baggern verschwenden rund 70 % der nutzbaren Energie. Eine Optimierung der Hydraulik verbessert die Maschinenlaufzeit, reduziert Batteriebedarf und -kosten und kann so die Elektrifizierung beschleunigen. (Foto: Danfoss Power Solutions)„Im Bereich der mobilen Baumaschinen versucht man, robustere Geräte mit längerer Betriebszeit und Verfügbarkeit anzubieten, um Maschinen für viele Anwendungen schnell verfügbar zu machen“, erklärte er. „Außerdem streben sie nach Produktivitätssteigerungen. Sie wollen schneller und präziser arbeiten können, insbesondere bei sich wiederholenden Bewegungen.“

„Dies führt zu zahlreichen unterschiedlichen Anforderungen seitens der mobilen Fluidtechnikbranche, darunter auch ein höherer Integrationsgrad mit der Elektronik und der Hydraulik selbst.“

Dieser Anspruch an Produktivität und Zuverlässigkeit spielt unabhängig von der Maschinengröße eine Rolle.

„Da Geräte immer kleiner, leistungsstärker und effizienter werden, müssen Hydraulikkomponenten eine höhere Leistungsdichte bei gleichzeitiger Minimierung der Energieverluste liefern“, so Quinnell. „Dies hat zu Innovationen bei Hydraulikkreisläufen, Pumpen und integrierten elektrohydraulischen Lösungen geführt – beispielsweise durch den Einsatz von Sensoren zur Reduzierung mechanischer Bauteile und zur Maximierung der Systemeffizienz.“

„Viele OEMs möchten größere Verdrängerpumpen mit niedrigerer Motordrehzahl verwenden, um in einem kraftstoffeffizienteren Bereich des Dieselmotors zu arbeiten und gleichzeitig die gleiche Produktivität beizubehalten“, fügte er hinzu.

Elektronik und Software

Die Erzielung dieser Produktivität im Feld lag bisher in den Händen des Maschinenbedieners. Ein Makrotrend, der sich auf die Konstruktion mobiler Maschinen und damit auch auf deren Subsysteme auswirkt, ist laut Winter jedoch der Fachkräftemangel.

Die MX-Plattform von Husco ist für eine flexible und robuste elektrohydraulische Integration ausgelegt. (Foto: Becky Schultz)

Die MX-Plattform von Husco ist für eine flexible und robuste elektrohydraulische Integration ausgelegt. (Foto: Becky Schultz)„Früher war der Bediener meist das Gehirn und die Hydraulik die Muskelkraft. In den letzten drei bis fünf Jahren hat sich das immer mehr geändert … Bediener, Elektronik das Gehirn und die Hydraulik die Muskelkraft“, so Schneidewind. „Um den für die OEMs wichtigen Aspekten von Betriebszeit und Verfügbarkeit gerecht zu werden, sehen wir einen Bedarf an flexibleren Systemen.“

„Elektronik hilft dabei, da man eine ähnliche Hydraulikarchitektur nutzen und die Funktionsweise oder das Fahrgefühl der Maschine je nach Bediener oder Anwendung anpassen kann, indem man die Elektronik oder die Anwendungssoftware der Maschine anpasst“, sagte er. „Dadurch ist die Maschine in mehr Anwendungen verfügbar und in vielen Fällen auch länger einsatzbereit.“

Elektronik und Software seien für moderne Steuerungssysteme unerlässlich, stimmte Winter zu. „Wir sehen immer mehr Hydrauliken mit hochentwickelten elektronischen Steuerungen“, erklärte er. „Tatsächlich sind neue Produkte mit mechanischen Schnittstellen heute selten. Fast alle Neuentwicklungen bei Danfoss sind ausschließlich auf digitale Steuerung ausgelegt.“

„Natürlich bieten wir weiterhin mechanische Steuerungen an, aber der Vorteil der rein digitalen Steuerung besteht darin, dass man auf mechanische Geräte verzichtet, die zusätzliche Kosten verursachen. Außerdem sehen wir zunehmend verteilte Architekturen mit Steuerungen auf Komponentenebene anstelle einer zentralen Steuerung.“

Steigen Sie auf mehr Automatisierung um

Die OEMs stehen vor der Aufgabe, Lösungen zu liefern, die zur Dynamik einer sich verändernden Belegschaft passen, was bedeutet, dass ein zunehmender Automatisierungsgrad erforderlich ist.

Autonome und teilautonome Funktionen können Anlagenbetreibern helfen, dem Fachkräftemangel zu begegnen, indem sie die Produktivität und Genauigkeit der Bediener verbessern. (Foto: Danfoss Power Solutions)

Autonome und teilautonome Funktionen können Anlagenbetreibern helfen, dem Fachkräftemangel zu begegnen, indem sie die Produktivität und Genauigkeit der Bediener verbessern. (Foto: Danfoss Power Solutions)„Früher gab es hocheffiziente Bediener, die sich mit dieser Art von Geräten auskannten. Heute gibt es immer weniger dieser qualifizierten Bediener und stattdessen mehr Generalisten, die möglicherweise mehrere Maschinentypen bedienen müssen“, betonte Schneidewind. „Diese Automatisierung ist genau das, was die OEMs für eine höhere Produktivität benötigen. Die Fluidtechnikbranche muss darauf reagieren können.“

„Die Nachfrage nach autonomen und teilautonomen Maschinen in der Landwirtschaft, im Baugewerbe und im Materialtransport wächst“, so Quinnell. „Landwirtschaft und Materialtransport sind in diesem Segment aufgrund ihrer klar definierten Arbeitsweise weiter als die vielfältigen Umgebungen und Aufgaben, denen Baumaschinen ausgesetzt sind.“

Bislang beschränkten sich die Fortschritte bei Baumaschinen größtenteils auf das, was Schneidewind als Automatisierungsunterstützung für wiederkehrende Funktionen beschrieb, wie etwa die Rückkehr zur Grabfunktion oder die Rückkehr zur Arbeitshöhe bei Radladern, die beim Beladen von Lkws eingesetzt werden.

„Dies kann schneller und genauer durch eine automatisierte Funktion erfolgen, bei der Sie nach dem Festlegen des Grenzwerts einfach auf eine Schaltfläche klicken. Anschließend senkt sich die Schaufel schnell in die gewünschte Position, während der Bediener auf den Haufen zufährt“, erklärte er.

Um einen derartigen halbautonomen oder sogar vollständig autonomen Betrieb einer Maschine zu ermöglichen, seien „leistungsfähige Elektronik, fortschrittliche Software und das Know-how für die Integration aller Komponenten erforderlich“, erklärte Winter.

„Es reicht nicht mehr aus, nur Komponentenlieferant zu sein“, sagte er. „Man muss die Anwendungen genau verstehen und über System- und Software-Know-how verfügen.“

Nachhaltigkeitsfokus

Ein zweiter Makrotrend, der die mobile Fluidtechnik beeinflusst, ist laut Winter die Nachhaltigkeit. „Umweltschutz und steigende Treibstoffkosten treiben die Nachfrage nach effizienteren Hydrauliksystemen voran“, bemerkte er, „und beschleunigen die Elektrifizierung.“

OEMs stünden unter Druck, den Kraftstoffverbrauch und die Emissionen zu senken, sagte Quinnell. Dies erfordere, dass Hydrauliksysteme effizienter würden und in alternative Antriebsquellen integriert würden.

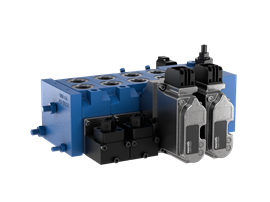

Die neuen Pilot Compact-Wegeventile der Baureihe EDG-OBE von Bosch Rexroth mit integrierter Elektronik. (Foto: Bosch Rexroth/Hydraforce)

Die neuen Pilot Compact-Wegeventile der Baureihe EDG-OBE von Bosch Rexroth mit integrierter Elektronik. (Foto: Bosch Rexroth/Hydraforce)„Die Herausforderung besteht darin, dass jeder OEM – und sogar verschiedene Maschinenklassen innerhalb desselben OEM – eine individuelle Strategie zur Verbesserung der Maschineneffizienz und zur Auswahl alternativer Antriebsquellen verfolgt“, fuhr er fort. „Um wettbewerbsfähig zu bleiben und diese vielfältigen Anforderungen zu erfüllen, hat Husco flexible, modulare Ventilplattformen entwickelt, die sich an die spezifische Strategie jedes OEM anpassen lassen.“

Speziell zur Elektrifizierung verwies Quinnell auf die zunehmende Nutzung elektrohydraulischer und vollelektrischer Systeme. „OEMs integrieren intelligente Hydrauliksteuerungen, elektrische Antriebe (bei Klein- und Kleinstmaschinen) sowie Batterie- oder Hybridantriebe, um die Kraftstoffeffizienz zu verbessern und die Umweltbelastung zu reduzieren.“

Doch trotz dieses Wandels ist er überzeugt, dass die Hydraulik ihren Platz haben wird. „Während vollelektrische Antriebe in bestimmten Anwendungen (vor allem in Klein- und Mikromaschinen) oder für bestimmte Funktionen an größeren Maschinen immer beliebter werden, bleibt die Hydraulik dort unverzichtbar, wo hohe Leistungsdichte und Kraftabgabe erforderlich sind“, so Quinnell.

„Hydraulikoptimierung ist für konventionelle Maschinen wichtig, aber auch – vielleicht sogar noch wichtiger – für Elektromaschinen“, betonte Winter. „Nehmen wir zum Beispiel einen Bagger. Das Hydrauliksystem verschwendet 70 % der aufgenommenen Nutzleistung. Indem wir diesen Wert drastisch senken, verbessern wir die Maschinenlaufzeit und reduzieren möglicherweise den Batteriebedarf der Maschine. Dadurch senken wir die Kosten und beschleunigen die Einführung von Elektrofahrzeugen.“

Bei Danfoss entwickeln wir kontinuierlich effizientere Hydraulikkomponenten und optimieren bestehende. Der größte Effizienzhebel liegt heute jedoch auf Systemebene. Hier spielen mehr Variablen eine Rolle, und wir können den Maschinenbetrieb und damit den Stromverbrauch mithilfe von Software optimieren.

Nicht gegenseitig ausschließend

Winter führte weiter aus: „Es ist ein weit verbreitetes Missverständnis, dass sich Hydraulik und Elektrik gegenseitig ausschließen. Tatsächlich ergänzen sie sich in vielen Fällen.“

Während beispielsweise ein elektrisches Antriebssystem ein hydrostatisches Antriebssystem ersetzen könnte, sind leistungsstarke Off-Highway-Maschinen für ihre robuste und effiziente Kraftumwandlung nach wie vor auf Hydraulik angewiesen. In einigen Anwendungen mit geringerer Leistung und rotierenden Antrieben hat die Elektrik die Hydraulik bereits ersetzt, doch es ist schwierig, lineare Hydraulik durch kostengünstige, robuste und kompakte Elektrolösungen zu ersetzen.

Effizienz steigern

Die größten Auswirkungen der Elektrifizierung werden nach Ansicht von Winter in der Notwendigkeit erheblicher Verbesserungen bei der Effizienz hydraulischer Systeme liegen.

„Bei Elektromaschinen der ersten Generation ersetzen OEMs den Verbrennungsmotor meist durch einen Elektromotor und Batterien, während das Hydrauliksystem weitgehend unverändert bleibt. In vielen Anwendungen führt dies zu einer Maschine mit unzureichender Laufzeit. Anders ausgedrückt: Mit einer einzigen Ladung kann sie nicht einen ganzen Tag lang arbeiten“, betonte Winter.

Die digitale HydraForce EHBL-Auslegersteuerung mit HF-Impulse 2.0 spart Energie, erhöht die Präzision durch EHBL-Ventile und vereinfacht Entwicklung und Wartung durch die HF-Impulse 2.0-Konfigurations- und Programmiersoftware. (Foto: HydraForce/Bosch Rexroth)

Die digitale HydraForce EHBL-Auslegersteuerung mit HF-Impulse 2.0 spart Energie, erhöht die Präzision durch EHBL-Ventile und vereinfacht Entwicklung und Wartung durch die HF-Impulse 2.0-Konfigurations- und Programmiersoftware. (Foto: HydraForce/Bosch Rexroth)„Bei ihren Maschinen der zweiten Generation konzentrieren sich OEMs auf die Optimierung der Hydraulik und prüfen dabei alternative Architekturen und Technologien wie Schwerkraftabsenkung, unabhängige Dosierung, Zonensysteme und Energierückgewinnung“, fuhr er fort. „Bei Danfoss haben wir mehrere eigene Maschinenumbauten durchgeführt, darunter einen Radlader und einen Baggerlader. Wir arbeiten außerdem an einem Bagger. Dadurch verfügen wir über die nötige Praxiserfahrung, um OEMs auf ihrem Weg zu begleiten – nicht nur bei der Elektrifizierung, sondern auch bei der Optimierung der Hydraulik.“

Winter räumte zwar ein, dass die Elektrik langfristig die Hydraulik verdrängen wird, glaubt aber auch, dass die Hydraulik in einigen Anwendungen wiederum mechanische Lösungen verdrängen wird. „Die Nachfrage nach Hydraulik wird nicht so schnell drastisch sinken“, versicherte er, „die Branche sollte sich also keine Sorgen machen.“

Auch bei alternativen Antrieben steht Effizienz im Mittelpunkt von Schneidewinds Argumentation. „Ob Elektrifizierung, Diesel, Hybrid, Wasserstoff oder andere Antriebsarten – beispielsweise Methan im Agrarmarkt –, letztlich kommt es auf die Effizienz an“, erklärte er. „Die Leistung eines Fahrzeugs ist begrenzt, was den verfügbaren Platz betrifft. Daher muss die Hydraulik die in der Maschine verfügbare Energie effizienter nutzen.“

Neue Architektur erforderlich

Schneidewind geht davon aus, dass diese Effizienzsteigerung durch neue Hydraulikarchitekturen und -systeme erreicht wird. „Dazu sind ein geringerer Druckabfall, fortschrittliche Steuerungstechniken sowie die Integration von mehr Elektronik und Sensoren erforderlich“, prognostizierte er. „Das wird meiner Meinung nach die größte Herausforderung für die Branche sein: Wie sehen diese Systeme aus, wie werden sie vermarktet und wie integriert der Kunde diese neue Architektur in seine Maschinen?“

„Das wird eine der größten Herausforderungen sein, aber es ist auch eine Chance für Unternehmen, die diese Kunden entsprechend unterstützen, die entsprechenden Veränderungen umsetzen und Effizienzsteigerungen von 25, 30, 40 oder 45 Prozent erzielen können“, so Schneidewind weiter. „In der mobilen Fluidtechnik und Hydraulik gibt es noch viel Potenzial für Effizienzsteigerungen.“

Vertretene Unternehmen

Danfoss Power Solutions entwickelt und fertigt eine Reihe technischer Komponenten und Systeme zur Leistungsoptimierung mobiler und industrieller Geräte. Das Unternehmen bietet umfassende Systemlösungen in den Bereichen Hydraulik und Elektrifizierung sowie Flüssigkeitsförderung, elektronische Steuerungen und Software. Für industrielle Anwendungen steht ein umfassendes Portfolio zur Verfügung. Editron, die Elektrifizierungssparte des Unternehmens, konzentriert sich auf Off-Highway-Anwendungen wie Baumaschinen, Hafen- und Flughafenausrüstung, Bergbau und Schifffahrt und bietet darüber hinaus Produkte für On-Highway-Anwendungen wie Busse und Lkw.

Husco ist ein globaler Entwickler und Hersteller hochentwickelter hydraulischer und elektromechanischer Steuerungslösungen für die Automobil- und Off-Highway-Industrie. Im Automobilsektor ist das Unternehmen auf elektrohydraulische und mechatronische Technologien zur Verbesserung der Fahrzeugeffizienz spezialisiert, darunter aktive Ventilsteuerungssysteme für Verbrennungs-, Hybrid- und Elektroantriebe. Für den Off-Highway-Markt bietet das Unternehmen fortschrittliche hydraulische Steuerungssysteme für Bau-, Landwirtschafts- und Materialtransportmaschinen.

HydraForce ist ein weltweit tätiger Entwickler und Hersteller von Bewegungssteuerungssystemen, darunter hydraulische Patronenventile, Verteiler und elektronische Steuerungen für verschiedene Off-Highway-Branchen, darunter Landwirtschaft, Bauwesen, Schifffahrt, Materialtransport, Bergbau und Forstwirtschaft. Das Unternehmen wurde von Bosch Rexroth übernommen und ist seitdem ein wichtiger Bestandteil des Geschäftsbereichs Compact Hydraulics. Bosch Rexroth und HydraForce bündeln ihre Präsenz in komplementären Regionen, um eine umfassende Abdeckung in Europa und Nordamerika zu gewährleisten und gleichzeitig Wachstum in Asien zu ermöglichen.

Anmerkung der Redaktion: Dieser Artikel erschien erstmals in der April-Ausgabe 2025 von Power Progress. Teil 2 dieser Serie erscheint in einer zukünftigen Ausgabe von Power Progress.

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKT ZUM TEAM