Automatisch von KI übersetzt, Original lesen

Perkins demonstriert Drop-in-Elektrifizierungslösung

05 Mai 2025

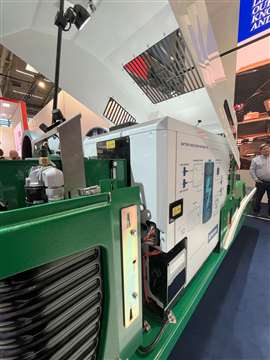

Neben einer Auswahl an Dieselmotoren und flexiblen Kraftstofflösungen präsentierte Perkins auf der Bauma 2025 in München ein Projekt, das Alan Davies, leitender Konstrukteur bei Perkins, „Disruptor“ nannte. Es handelt sich um ein kommerzielles Demonstratormodell, bestehend aus einem batterieelektrischen Antrieb, der in eine McElroy TracStar 900i Rohrschweißmaschine eingebaut ist und das Potenzial einer integrierbaren Elektrifizierungslösung verdeutlichen soll.

Der batterieelektrische Antrieb ist in einer McElroy TracStar 900i Rohrschweißmaschine eingebaut. (Foto: Perkins)

Der batterieelektrische Antrieb ist in einer McElroy TracStar 900i Rohrschweißmaschine eingebaut. (Foto: Perkins)„Aus Gesprächen auf früheren Veranstaltungen wissen wir, dass [Anbieter] zwar Komponenten präsentieren können, die meisten aber Schwierigkeiten haben, diese Komponenten in einem Paket zu vereinen, das sich in einem praktischen Formfaktor zusammenfassen lässt, der sich einfach installieren, warten und bedienen lässt“, so Davies. Daher machte sich Perkins daran, genau eine solche Lösung zu entwickeln.

Perkins hatte bereits mit seinem E-Radlader-Projekt begonnen – der Umrüstung eines dieselbetriebenen Radladers auf batterieelektrischen Antrieb.

„Wir erkannten das Potenzial eines möglichen Energiesystems … Daher suchten wir für einen unserer OEM-Kunden nach einer Anwendung, die sich für Batteriesysteme eignete“, sagte Davies. Nach Gesprächen mit einigen seiner Kunden bekundete das US-Unternehmen McElroy Interesse an einem Elektrifizierungsprojekt mit einer seiner Rohrschweißmaschinen.

„Sie wollten uns unbedingt mit der Maschine unterstützen und einige ihrer Ingenieure mit uns in Kontakt bringen, damit wir mit ihnen über die Durchführung des Projekts sprechen konnten“, bemerkte Davies.

Es dauerte nicht lange, bis ein TracStar 900i im Perkins-Werk im britischen Peterborough eintraf, wo sich ein Team von Ingenieuren daran machte, herauszufinden, wie das vorhandene 3,6-Liter-Perkins-904-Dieselmotorsystem durch eine vollständig geschlossene batterieelektrische Antriebseinheit ersetzt werden könnte.

Plug-and-Play-Elektrifizierung

Laut Davies umfasste das Projekt die Zusammenarbeit mit Lieferanten, um die richtigen Komponenten zu finden, sowie mit dem internen Team, um sicherzustellen, dass das Projekt den Anforderungen des Batteriesystems von Perkins entsprach. Dann begann die Transformation.

Die batterieelektrische Antriebseinheit umfasst eine Perkins-Batterie, einen Wechselrichter, einen Elektromotor, eine Steuerung, eine Stromverteilungseinheit und ein integriertes Ladegerät – alles in einer Plug-and-Play-Lösung. (Foto: Becky Schultz)

Die batterieelektrische Antriebseinheit umfasst eine Perkins-Batterie, einen Wechselrichter, einen Elektromotor, eine Steuerung, eine Stromverteilungseinheit und ein integriertes Ladegerät – alles in einer Plug-and-Play-Lösung. (Foto: Becky Schultz)„Der Motor wird rausgenommen und dann das Triebwerk wieder rein. Es gab einige Optimierungen an den Komponenten und ein paar Änderungen an der Karosserie des Trägers, um einige der Luftkanäle und -öffnungen unterzubringen“, erklärte er. „Die Software stammt von uns, um sicherzustellen, dass sie sich wie das von McElroy angestrebte Motorsystem verhält. Das McElroy-Team – ihr Engagement war hervorragend.“

„Das war eine Art neunmonatiger ‚Sprint‘, von den ersten Gesprächen über die Maschinen [beginnend mit] der Frage, welche Maschine aus ihrer Familie wir verwenden wollten, bis hin zu dem, was wir hier sehen“, sagte Davis über den ausgestellten Demonstrator.

Die vorkonfigurierte batterieelektrische Antriebseinheit umfasst eine Perkins-Batterie, einen Wechselrichter, einen Elektromotor, einen Controller, eine Stromverteilungseinheit und ein Bordladegerät – alles untergebracht in einer „Plug-and-Play“-Lösung.

„Wir haben alle Komponenten für ein batterieelektrisches Antriebssystem und letztendlich Rotationsantrieb zusammengetragen und können diese nun auf dem gleichen Raum wie ein Dieselaggregat bereitstellen. Der Aufwand für die Demontage der Maschine war daher minimal“, erklärte Davies.

„Aus Kundensicht ist es besonders wichtig, dass die gesamte Hochspannungsarchitektur in einem einzigen Gehäuse untergebracht ist. Unsere Kunden müssen sich nur auf den Anschluss an die Rotationsleistung konzentrieren, alles andere wird erledigt.“

„Disruptor“ sorgt für minimale Störungen

Der batterieelektrische Antrieb nutzt dieselben mechanischen Verbindungs- und elektrischen Schnittstellen wie der Dieselmotor.

„Position und Ausrichtung entsprechen hinsichtlich der Schnittstelle dem 904-Dieselmotor. Die Hydrauliksysteme sind nicht verschiebbar; man kann sie entsprechend ausrichten und integrieren“, sagte Davies. „Dasselbe gilt für den Kabelbaum der Maschine. Der mehrpolige Stecker ist derselbe wie beim Dieselmotor, sodass der Kunde keine Kabelbaumänderungen vornehmen muss.“ Der OEM muss lediglich ein Erdungsband bereitstellen.

Der batterieelektrische Antrieb nutzt die gleichen mechanischen und elektrischen Schnittstellen wie der Dieselmotor. (Foto: Becky Schultz)

Der batterieelektrische Antrieb nutzt die gleichen mechanischen und elektrischen Schnittstellen wie der Dieselmotor. (Foto: Becky Schultz)„Nach dem Öffnen der Schalttafeln ist für unsere Händlerschnittstelle alles gleich. Unsere Techniker und unsere Teams müssen also nicht in unterschiedlichen Hochspannungssystemen geschult werden“, betonte Davies. „Dank der gemeinsamen Schnittstelle können sie ihre Schulung mit zunehmender Erfahrung im Hochspannungsbereich schrittweise intensivieren.“

Für den Endverbraucher dürfte der Unterschied zu einem Dieselmotor minimal sein. „Er verhält sich wie ein Dieselmotor“, erklärte Davies. „Kunden können den Schlüssel drehen, als würden sie den Motor einer Dieselplattform anlassen, und das Aggregat reagiert und kommuniziert genauso. Es bietet die gleiche Leistung wie ein Dieselmotor, jedoch ohne Emissionen.“

Die Möglichkeiten sehen

Die auf der Bauma ausgestellte Einheit wurde gebaut, um die Möglichkeiten einer Drop-in-Lösung zu erkunden und als Lernmöglichkeit zu dienen.

„McElroy sagte zunächst: ‚Wir wollen verstehen, wie es aussieht‘“, bemerkte Davies. „Jetzt kommen immer mehr Kunden und sagen: ‚Ja, wir verstehen es; wir sehen, wie einfach es ist. Wir sehen die Anwendung.‘ Und sie beginnen zu erkennen, welche weiteren Vorteile dieses Aggregat ihren Kunden bieten kann.“

Davies sagte, dass das Aggregat neben der Emissionsfreiheit und dem niedrigeren Geräuschpegel noch weitere Funktionen bieten könne – beispielsweise eine ePTO-ähnliche Fähigkeit zur Stromversorgung von Funktionen wie dem Heizelement zum Verschmelzen von Rohren oder einen Niederspannungsausgang zur Versorgung der Kabinenbeleuchtung und Instrumentierung.

Andere Optionen wie Pakete für heißes oder kaltes Wetter, Range Extender, DC-Laden oder Batteriekühlung könnten ebenfalls möglich sein.

Der batterieelektrische Antrieb ist so konzipiert, dass er den gleichen Platzbedarf hat wie der Dieselmotor, den er ersetzt. (Foto: Becky Schultz)

Der batterieelektrische Antrieb ist so konzipiert, dass er den gleichen Platzbedarf hat wie der Dieselmotor, den er ersetzt. (Foto: Becky Schultz)„All das sind Dinge, über die wir in Zukunft mit [McElroy] intensiver sprechen können – wie wir die Lösung so anpassen können, dass sie ihren Kunden genau das bietet, was sie sich wünschen“, sagte Davies. „Sie sind wirklich begeistert, wie einfach die Installation war und wie wenig Aufwand sie betreiben mussten. Obwohl wir mit ihnen zusammengearbeitet haben, mussten wir sie nicht übermäßig bedrängen, da wir alles so einfach wie möglich gestalten wollten.“

Ein neues Gespräch

Wann der batterieelektrische Antrieb kommerziell verfügbar sein wird, bleibt abzuwarten. Es gibt noch viele Überlegungen, die angestellt werden müssen.

„Bei einigen dieser Lösungen gibt es Preispunkte, die wir berücksichtigen und sicherstellen müssen, dass die Gesamtbetriebskosten (TCO) stimmen. Für einige Komponenten müssen wir auf eine Kauflösung zurückgreifen. Aber selbst dann gibt es Herausforderungen“, räumte Davies ein. „Wie lässt sich das in der Anwendung umsetzen, wenn die Daten- und Service-Tool-Kommunikation robust sein muss?“

„Wir arbeiten mit bestimmten Lieferanten zusammen und fertigen einige Komponenten selbst. Wir versuchen, diese Teile zu sammeln und herauszufinden, wie sie zusammenarbeiten“, fuhr er fort. „Es ist also eine Mischung. Es hängt letztendlich davon ab, zu welchem Preis die Teile geliefert werden.“

Perkins wird in den kommenden Monaten weitere Modelle testen, um einige dieser Details zu klären und nicht nur Gespräche über die Elektrifizierung anzustoßen, sondern diese Gespräche insgesamt zu verändern.

„In den Gesprächen, die ich mit unseren Kunden führe, geht es eher darum, wie sie den größtmöglichen Nutzen aus diesem Aggregat ziehen können. Im Gegensatz zu den Gesprächen, die wir vor vielleicht zwei Jahren geführt haben: ‚Wie fange ich überhaupt an? Wo bekomme ich einen Wechselrichter?‘ Jetzt heißt es: ‚Das ist die Lösung. Okay, wie hole ich das Beste daraus heraus?‘ Wir haben uns also neu ausgerichtet, was wirklich gut ist, denn es bedeutet, dass es für das, was wir zeigen, einen Markt gibt“, erklärte Davies.

„Ein Teil unserer Reise besteht nun darin, mit unseren Kunden zusammenzuarbeiten, genau wie bei der Motorinstallation. Wir müssen uns eingehend mit der Leistung der Maschine auseinandersetzen“, fuhr er fort. „Im Gespräch mit Kunden können wir die Lastzyklen und die Einschaltdauer der Plattform analysieren und gemeinsam mit ihnen die benötigte Batteriegröße und den Ladeplan ermitteln. All das soll ihnen die Gewissheit geben, dass das Antriebssystem die benötigte Leistung erbringt.“

Das Schöne an der ganzen Sache, so Davies, sei, dass wir mit den in der Branche verfügbaren Motorgrößen und -fähigkeiten, der Batterietechnologie, die Perkins besitzt, und der Tatsache, dass Perkins einen großen Teil des Systems steuern kann, „in einer hervorragenden Position sind, um eine skalierte Plattform anzubieten.“

Obwohl das System in seiner gegenwärtigen Form die 904-Motorenplattform nachahmt, gibt es laut Davies keinen Grund, warum es nicht vergrößert oder verkleinert werden könnte, um anstelle anderer Motorserien verwendet zu werden.

„Es geht darum, unsere Hauptkunden zu verstehen, ihre Bedürfnisse zu erkennen und die Hardware darauf abzustimmen“, erklärte er. „Obwohl das Paket, das wir hier sehen, in einer bestimmten Form vorliegt, versuchen wir, die Diskussion über den Inhalt zu vermeiden. Was [Kunden] brauchen, ist Leistung. Wir kümmern uns darum, und wir liefern die Leistung mit allem, was im Lieferumfang enthalten ist.“

„Wenn wir also andere Motoren in anderen Maschinen durch Elektroantriebe ersetzen möchten, können wir deren Abmessungen an diese Motorplattformen anpassen“, so Davies. „Das eröffnet uns neue Märkte und Möglichkeiten, die wir mit reinem Dieselantrieb vielleicht vorher nicht hatten.“

POWER SOURCING GUIDE

The trusted reference and buyer’s guide for 83 years

The original “desktop search engine,” guiding nearly 10,000 users in more than 90 countries it is the primary reference for specifications and details on all the components that go into engine systems.

Visit Now

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKT ZUM TEAM